5-osiowe pionowe centrum obróbcze V5-700B

Przegląd

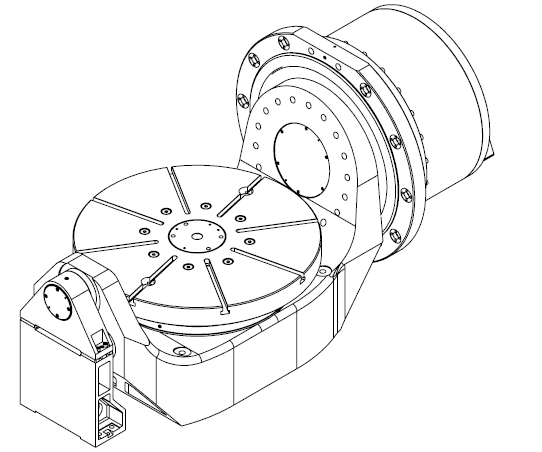

Pięcioosiowe centrum obróbcze V5-700 B ma stabilną konstrukcję w kształcie litery C i jest standardowo wyposażone w elektryczne wrzeciono, stół obrotowy CNC z napędem bezpośrednim i magazyn narzędzi, które mogą realizować szybką i precyzyjną obróbkę skomplikowanych części. Jest szeroko stosowany w elastycznym i wydajnym przetwarzaniu nowych silników pojazdów energetycznych, skrzyń biegów, silników, form, zrobotyzowanych urządzeń medycznych i innych produktów.

Opis funkcji i cech

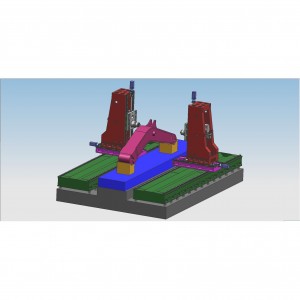

1. Ogólny układ obrabiarki

Pięcioosiowe centrum obróbcze V5-700B ma stabilną konstrukcję w kształcie litery C, kolumna jest zamocowana na łożu, płyta przesuwna porusza się poziomo wzdłuż kolumny (kierunek X), gniazdo suwaka porusza się wzdłużnie wzdłuż płyty przesuwnej (kierunek Y ), a wrzeciennik porusza się pionowo wzdłuż gniazda suwaka (kierunek Z). W stole roboczym zastosowano samodzielnie opracowaną jednoramienną konstrukcję kołyski z napędem bezpośrednim, a różne wskaźniki wydajności osiągnęły międzynarodowy poziom zaawansowany.

2. System podawania

Prowadnice liniowe osi X, Y i Z oraz śruby kulowe charakteryzują się niskim tarciem statycznym i dynamicznym, wysoką czułością, niskimi wibracjami przy dużych prędkościach, brakiem pełzania przy niskich prędkościach, wysoką dokładnością pozycjonowania i doskonałą wydajnością serwonapędu.

Serwomotory osi X, Y i Z są bezpośrednio połączone z precyzyjnymi śrubami kulowymi za pomocą sprzęgieł, redukując ogniwa pośrednie, zapewniając bezszczelinową przekładnię, elastyczne podawanie, dokładne pozycjonowanie i wysoką precyzję przekładni.

Serwomotor osi Z posiada funkcję hamowania. W przypadku awarii zasilania hamulec może automatycznie mocno przytrzymać wał silnika, aby nie mógł się on obracać, co pełni rolę zabezpieczenia.

3. Wrzeciono elektryczne

Wrzeciono elektryczne wykorzystuje samodzielnie opracowane, wysokowydajne wrzeciono elektryczne (patent na wynalazek: 202010130049.4), a końcówka jest wyposażona w dysze chłodzące do chłodzenia narzędzia. Ma zalety dużej prędkości, wysokiej precyzji i wysokiej dynamiki reakcji i może realizować bezstopniową regulację prędkości. Wbudowany, precyzyjny enkoder może realizować dokładne zatrzymanie kierunkowe i gwintowanie sztywne.

4. Magazyn narzędzi

Magazyn narzędzi dyskowych wykorzystuje magazyn narzędzi manipulatora BT40, który może pomieścić 24 narzędzia.

5. Gramofon

Opracowany samodzielnie gramofon kołyskowy z napędem bezpośrednim (patenty wynalazku 202010409192.7, 202010408203.X, 2022109170252) jest wyposażony w precyzyjny enkoder absolutny i jest chłodzony chłodnicą wodną o stałej temperaturze. Ma zalety wysokiej sztywności, wysokiej precyzji i wysokiej dynamiki reakcji. W stole warsztatowym zastosowano 8 promieniowych rowków T o średnicy 14 mm i maksymalnej nośności 500 kg (w poziomie) i 300 kg (w pionie).

| Moc znamionowa (kW) | Znamionowy moment obrotowy (Nm) | Prędkość znamionowa (obr/min) | Maksymalny moment obrotowy (Nm) | Prąd znamionowy (A) | |

| Oś B | 13.3 | 2540 | 50 | 4000 | 46,9 |

| Oś C | 3.7 | 700 | 50 | 1400 | 14 |

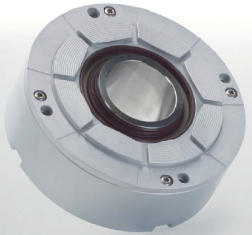

6. System sprzężenia zwrotnego z całkowicie zamkniętą pętlą

Osie liniowe X, Y i Z wyposażone są w wagi siatkowe wartości bezwzględnych serii HEIDENHAIN LC4; Stoły obrotowe B i C są wyposażone w absolutne enkodery kąta wartości serii HEIDENHAIN RCN2000, które umożliwiają realizację sprzężenia zwrotnego w pełnej pętli zamkniętej dla 5 osi posuwu, zapewniając wysoką precyzję i wysoką precyzję obrabiarki. zachowanie dokładności.

Wyposażony w chłodnicę wodną zapewniającą chłodzenie w stałej temperaturze, aby zapewnić, że wrzeciono elektryczne i gramofon z napędem bezpośrednim są w dobrym stanie i mogą wydajnie pracować przez długi czas.

Układ pneumatyczny jest filtrowany przez elementy pneumatyczne w celu realizacji funkcji czyszczenia i przedmuchu stożkowego otworu wału głównego, ochrony przed uszczelnieniem powietrznym łożyska wału głównego oraz obracania magazynu narzędzi i uchwytu narzędziowego.

8. Centralny układ smarowania

Blok ślizgowy szyny prowadzącej i nakrętka śruby kulowej wykorzystują scentralizowane urządzenie smarujące z cienkim smarem, które zapewnia regularne i ilościowe smarowanie, aby zapewnić dokładność i stabilność śruby kulowej i szyny prowadzącej.

9. Układ smarowania olejowo-powietrznego

Wrzeciono elektryczne jest wyposażone w importowane urządzenie do smarowania olejowo-powietrznego, które zapewnia pełne smarowanie i chłodzenie wrzeciona. Czujnik jest wyposażony w funkcję alarmowania o nieprawidłowym smarowaniu, skutecznie zapewniając, że wrzeciono może pracować stabilnie przy dużej prędkości przez długi czas.

10. System pomiaru detalu

Obrabiarka wyposażona jest w sondę dotykową HEIDENHAIN TS460 i bezprzewodowy odbiornik sygnału, który można zainstalować na wrzecionie za pomocą ręcznego lub automatycznego systemu wymiany narzędzia w celu realizacji funkcji ustawiania przedmiotu obrabianego, pomiaru przedmiotu obrabianego i ustawiania punktu zadanego, a powtarzalność pomiaru wynosi ≤ 1um (prędkość sondowania 1 m/min), temperatura pracy wynosi od 10°C do 40°C. Sonda dotykowa HEIDENHAIN jest wyzwalana przez przełącznik optyczny. Igła wykorzystuje trzypunktowe łożysko, aby zapewnić idealną pozycję w stanie swobodnym. Nie ulega zużyciu podczas użytkowania, ma stałą powtarzalność i jest stabilny przez długi czas.

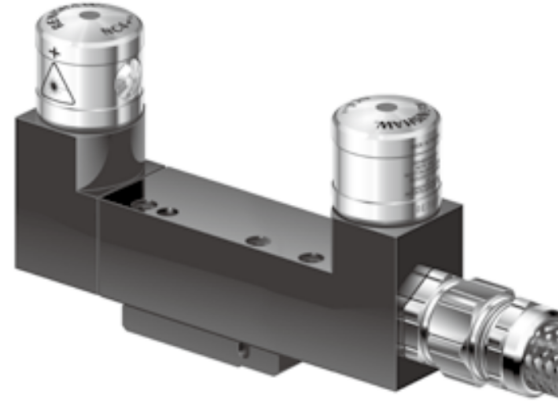

11. Układ pomiaru narzędzi

Obrabiarka wyposażona jest w laserowy przyrząd do ustawiania narzędzi Renishaw NC4, powtarzalność pomiaru wynosi ±0,1um, a temperatura pracy wynosi od 5°C do 50°C.

12. Kalibracja precyzyjna w pięciu osiach

Obrabiarka wyposażona jest w kulki kalibracyjne KKH firmy HEIDENHAIN wraz z sondami serii TS w celu uzyskania precyzyjnej kalibracji osi obrotu obrabiarki, ograniczenia błędów podczas ruchu obrabiarki oraz uzyskania wysokiej precyzji i dużej powtarzalności.

(1) Zasilanie: 380 V ± 10% 50 HZ ± 1 HZ trójfazowy prąd przemienny

(2) Temperatura otoczenia: 5°C–40°C

(3) Optymalna temperatura: 22°C-24°C

(4) Wilgotność względna: 40-75%

(5) Ciśnienie źródła powietrza: ≥6 bar

(6) Natężenie przepływu źródła gazu: 500 l/min

15. Wprowadzenie do funkcji systemu CNC

System CNC HEIDENHAIN TNC640

(1) Liczba osi: do 24 pętli sterujących

(2) Wersja z ekranem dotykowym i obsługą wielodotykową

(3) Wejście programu: konwersacja Klartext i programowanie w kodzie G (ISO).

(4) Programowanie dowolnego konturu FK: za pomocą konwersacyjnego języka programowania Klartext można programować dowolne kontury FK ze wsparciem graficznym

(5) Liczne cykle frezowania i wiercenia

(6) Kompensacja narzędzia: kompensacja promienia narzędzia i kompensacja długości narzędzia. Cykl sondy

(7) Parametry skrawania: Automatyczne obliczanie prędkości wrzeciona, prędkości skrawania, posuwu na ostrze i posuwu na okrąg

(8) Stała prędkość obróbki konturu: względem toru środka narzędzia / względem krawędzi narzędzia

(9) Praca równoległa: Program obsługujący grafikę, podczas gdy uruchomiony jest inny program

(10) Elementy konturu: linia prosta/faza/ścieżka łuku/środek okręgu/promień okręgu/łuk połączony stycznie/zaokrąglony narożnik

(11) Dochodzenie i odchodzenie od konturów: tory styczne lub prostopadłe/przechodzące przez łuk

(12) Skok programu: powtórzenie podprogramu/bloku programu/dowolny program może być podprogramem

(13) Cykl standardowy: wiercenie, gwintowanie (z pływającą ramą do gwintowania lub bez), wnęka prostokątna i łukowa. Wiercenie głębokie, rozwiercanie, wytaczanie, planowanie punktowe, wiercenie punktowe. Frezowanie gwintów wewnętrznych i zewnętrznych. Obróbka zgrubna powierzchni płaskich i pochyłych. Kompletna obróbka kieszeni prostokątnych i okrągłych, czopów prostokątnych i okrągłych. Cykle obróbki zgrubnej i wykańczającej dla rowków prostych i okrągłych. Układaj punkty na okręgach i liniach. Punkt układu: kod QR. Łańcuszek konturowy, kieszeń konturowa. Rowek konturowy do frezowania trochoidalnego. Cykl grawerowania: graweruj tekst lub liczby po linii prostej lub łuku.

(14) Transformacja współrzędnych: translacja, obrót, odbicie lustrzane, skalowanie (oś konkretna).

(15) Programowanie zmiennych parametrów Q: funkcja matematyczna, operacja logiczna, operacja nawiasów, wartość bezwzględna, stała þ, negacja, liczba całkowita lub dziesiętna, funkcja obliczania okręgu, funkcja przetwarzania tekstu.

(16) Pomoce programistyczne: kalkulator. Lista wszystkich bieżących komunikatów o błędach. Kontekstowa funkcja pomocy dla komunikatów o błędach. TNCguide: zintegrowany system pomocy; TNC 640 wyświetla informacje bezpośrednio z instrukcji obsługi. Graficzne wsparcie programowania cykli. Bloki komentarzy i bloki główne w programach NC.

(17) Pozyskiwanie informacji: bezpośrednie wykorzystanie aktualnej pozycji w programie NC.

(18) Grafika weryfikacji programu: Graficzną symulację operacji obróbczych można przeprowadzić nawet wtedy, gdy uruchomiony jest inny program. Widok z góry/widok trójwymiarowy/widok stereo i nachylona płaszczyzna przetwarzania/rysunek linii 3D. Skalowanie lokalne.

(19) Obsługa grafiki programistycznej: Nawet jeśli uruchomiony jest inny program, w trybie edycji programu można wyświetlić grafikę (schemat śledzenia pisma ręcznego 2D) segmentu wejściowego programu NC.

(20) Grafika przebiegu programu: symulacja grafiki w czasie rzeczywistym podczas wykonywania programu frezowania. widok z góry/trzy widoki/widok stereo.

(21) Czas przetwarzania: Oblicz czas przetwarzania w trybie pracy „Uruchomienie testowe”. Wyświetla aktualny czas obróbki w trybie pracy "Przebieg programu".

(22) Powrót do konturu: wyświetlanie aktualnego czasu przetwarzania w trybie pracy „program w trakcie wykonywania”. Przerwanie programu, opuszczenie i powrót do konturu.

(23) Zarządzanie punktami zadanymi: tabela umożliwiająca zapisanie dowolnego punktu zadanego.

(24) Tabela pochodzenia: wiele tabel pochodzenia, używanych do zapisywania względnego początku przedmiotu obrabianego.

(25) Obróbka 3D: Sterowanie ruchem wysokiej jakości, płynne szarpnięcie

(26) Czas przetwarzania bloku: 0,5 ms

(27) Rozdzielczość wejściowa i krok wyświetlania: 0,1 μm

(28) Cykl pomiarowy: kalibracja sondy. Ręczna lub automatyczna kompensacja niewspółosiowości przedmiotu obrabianego. Ustaw wstępnie ustawione punkty ręcznie lub automatycznie. Narzędzie i przedmiot obrabiany można mierzyć automatycznie.

(29) Kompensacja błędów: liniowy i nieliniowy błąd osi, luz, odwrócony ostry kąt ruchu po okręgu, błąd odwrotny, rozszerzalność cieplna. tarcie statyczne, tarcie ślizgowe.

(30) Interfejs danych: RS-232-C/V.24, do 115 kbit/s. Rozszerzony interfejs danych protokołu LSV2, użyj oprogramowania HEIDENHAIN TNCremo lub TNCremoPlus do zdalnej obsługi TNC poprzez ten interfejs danych. Interfejs 2 x Gigabit Ethernet 1000BASE-T. 5 x porty USB (1 port USB 2.0 z przodu, 4 porty USB 3.0).

(31) Diagnoza: samodzielne narzędzia diagnostyczne umożliwiające szybkie i wygodne rozwiązywanie problemów.

(32) Czytnik CAD: wyświetla pliki w standardowym formacie CAD.

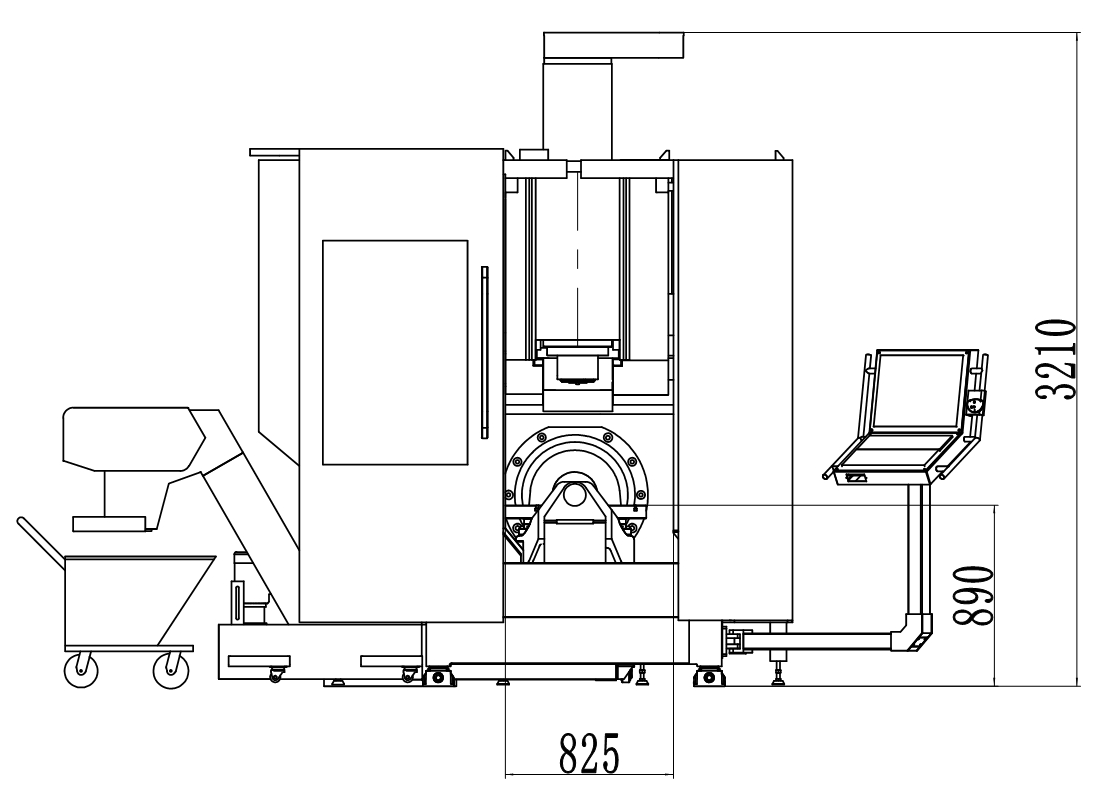

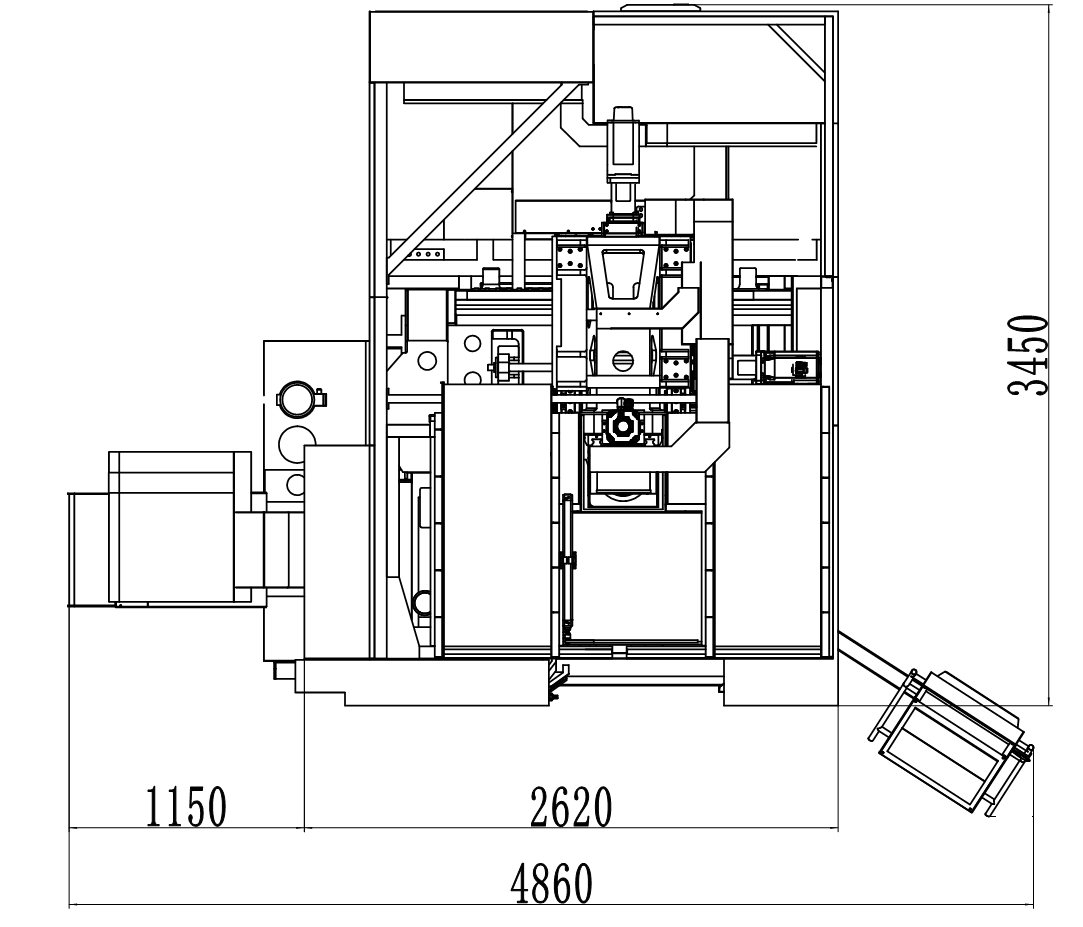

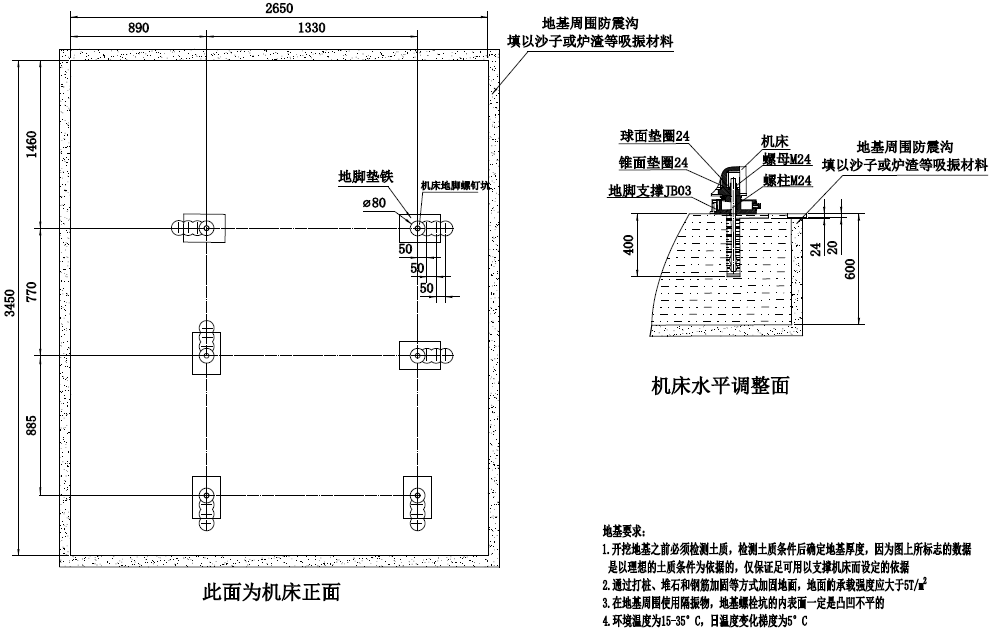

Główny parametr

| Przedmiot | Jednostka | Parametr | |

| Stół roboczy | Średnica stołu roboczego | mm | Φ700 |

| Maksymalne obciążenie poziome | kg | 500 | |

| Maksymalne obciążenie pionowe | kg | 300 | |

| Rowek T | mm | 8×14 | |

| Zakres przetwarzania | Odległość między powierzchnią czołową wrzeciona a powierzchnią czołową stołu roboczego (maks.) | mm | 600 |

| Odległość między powierzchnią czołową wrzeciona a powierzchnią czołową stołu roboczego (min) | mm | 150 | |

| Oś X | mm | 700 | |

| Oś Y | mm | 550 | |

| Oś Z | mm | 450 | |

| Oś B | ° | -35~+110 | |

| Oś C | ° | 360 | |

| Wrzeciono | Stożek | BT40 | BT40 |

| Prędkość znamionowa | obr./min | 2000 | |

| Maks. prędkość | obr./min | 15000 | |

| Wyjściowy moment obrotowy S1/S6 | Nm | 72/88 | |

| Moc silnika wrzeciona S1/S6 | KW | 15/18,5 | |

| Oś | Oś X Prędkość szybkiego przesuwu | m/min | 36 |

| Oś Y Prędkość szybkiego przesuwu | m/min | 36 | |

| Oś Z Prędkość szybkiego przesuwu | m/min | 36 | |

| Oś B Maks. prędkość | obr./min | 80 | |

| Oś C Maks. prędkość | obr./min | 80 | |

| Moc silnika osi X/Y/Z | Kw | 3,6/3,6/2 | |

| Moc silnika osi B/C | Kw | 13,3 / 3,7 | |

| Moment znamionowy osi B/C | Nm | 2540/700 | |

| Magazyn narzędzi | Typ |

| Typ dysku |

| Metoda doboru narzędzia |

| Dwukierunkowy wybór najbliższego narzędzia | |

| Pojemność | T | 30 | |

| Maks. długość narzędzia | mm | 300 | |

| Maks. waga narzędzia | kg | 8 | |

| Maks. średnica tarczy tnącej (pełne narzędzie) | mm | φ80 | |

| Maksymalna średnica tarczy tnącej (sąsiadujące puste narzędzie) | mm | φ150 | |

| Dokładność | Kryteria wykonawcze |

| GB/T20957.4 (ISO10791-4) |

| Dokładność pozycjonowania (X/Y/Z) | mm | 0,008/0,008/0,008 | |

| Dokładność pozycjonowania (B/C) |

| 7″/7″ | |

| Wielokrotna dokładność pozycjonowania | Oś X/oś Y/oś Z | mm | 0,006/0,006/0,006 |

| Oś B/oś C |

| 5″/5″ | |

| Waga | kg | 8000 | |

| Pojemność | KVA | 45 | |

Standardowa lista konfiguracji

| NIE. | Nazwa |

| 1 | Główne komponenty (w tym łóżko, kolumna, płyta ślizgowa, siedzisko ślizgowe, wrzeciennik) |

| 2 | Trójosiowy system posuwu X, Y, Z |

| 3 | Gramofon z pojedynczym ramieniem BC630 |

| 4 | Wrzeciono elektryczne BT40 |

| 5 | Elektryczny system sterowania (w tym szafka elektryczna, moduł zasilacza, moduł serwo, sterownik PLC, panel operacyjny, wyświetlacz, urządzenie ręczne, klimatyzator w szafce elektrycznej itp.) |

| 6 | Skala kraty: HEIDENHAIN |

| 7 | Układ hydrauliczny |

| 8 | Układ pneumatyczny |

| 9 | Centralny układ smarowania |

| 10 | Układ smarowania olejowo-powietrznego |

| 11 | Przenośnik wiórów, zbiornik na wodę, zbieracz wiórów: RAL7021 czarno-szary |

| 12 | Chłodnica wody |

| 13 | Urządzenie do pomiaru detali: HEIDENHAIN TS460 |

| 14 | Przyrząd do ustawiania narzędzi: Renishaw NC4 |

| 15 | Precyzyjna kalibracja w pięciu osiach: HEIDENHAIN KKH |

| 16 | Strażnik kolejowy |

| 17 | Ogólna osłona ochronna obrabiarki |

| 18 | Na podstawie jednego punktu użycia oprogramowania do przetwarzania końcowego HPMILL powiąż adres fizyczny komputera |

| 19 | Funkcja kompensacji wydłużenia termicznego wrzeciona |