Wiertarka i frezarka CNC typu bramowego

Frezarka i wiertarka bramowa CNC

Wiertarka i frezarka bramowa

Frezarka bramowa CNC

Aplikacja maszynowa

Seria szybkich wiertarek i frezarek bramowych CNC firmy BOSM jest używana głównie do wysokowydajnego wiercenia i obróbki dużych płyt, kołnierzy do elektrowni wiatrowych, tarcz, części pierścieniowych i innych przedmiotów obrabianych o grubości w efektywnym zakresie. Wiercenie otworów przelotowych i nieprzelotowych można wykonywać na elementach jednomateriałowych i materiałach kompozytowych. Proces obróbki obrabiarki jest sterowany cyfrowo, a obsługa jest bardzo wygodna. Może realizować automatyzację, wysoką precyzję, wiele odmian i masową produkcję. Aby sprostać potrzebom różnych użytkowników, firma opracowała szeroką gamę gotowych produktów. Oprócz modeli konwencjonalnych, można je także projektować i dostosowywać do rzeczywistych potrzeb użytkowników.

Struktura maszyny

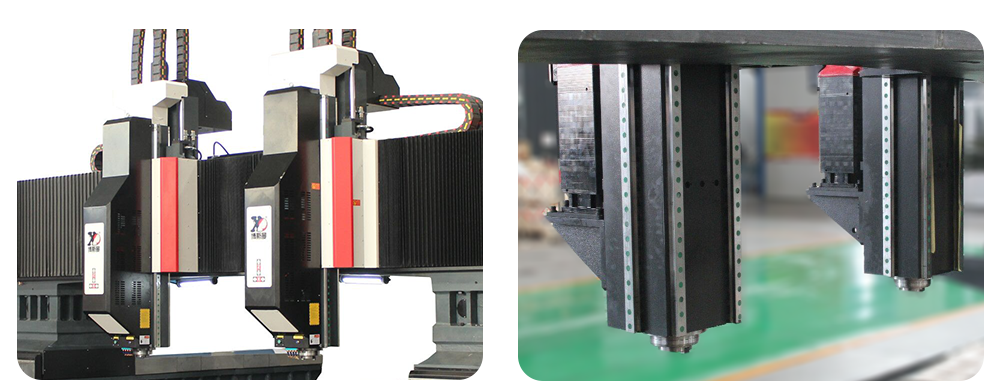

Sprzęt ten składa się głównie ze stołu roboczego, ruchomej suwnicy, ruchomego siodła przesuwnego, głowicy wiertarsko-frezarskiej, automatycznego urządzenia smarującego i urządzenia zabezpieczającego, obiegowego urządzenia chłodzącego, cyfrowego układu sterowania, układu elektrycznego itp. Podparcie i prowadzenie pary szyn prowadzących tocznych, precyzja napęd parą śrub pociągowych, obrabiarka charakteryzuje się wysoką dokładnością pozycjonowania i powtarzalnością pozycjonowania.

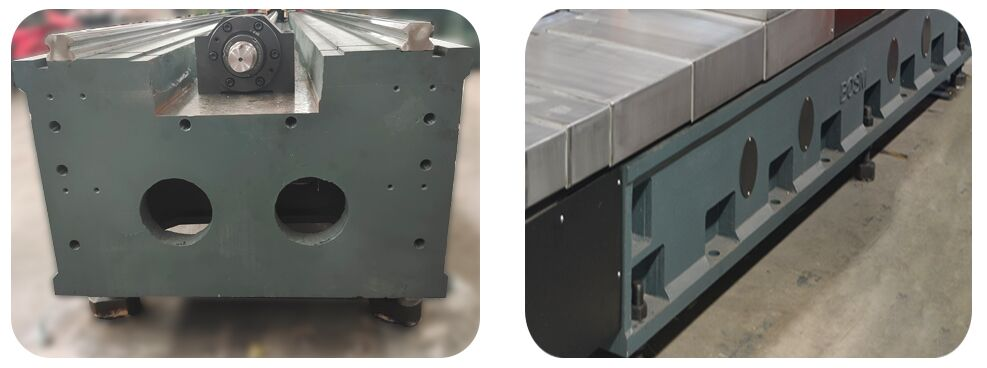

1)Stół roboczy:

Łoże jest odlewem jednoczęściowym, wykończonym po wyżarzaniu wtórnym i starzeniu wibracyjnym, o dobrej sztywności dynamicznej i statycznej oraz braku odkształceń. Na powierzchni stołu roboczego znajdują się rowki T z rozsądnym układem wykończenia, służące do mocowania detali. Podstawa łóżka wyposażona jest w 2 bardzo precyzyjne prowadnice liniowe (w sumie 4 po obu stronach), dzięki czemu suwak prowadzący jest równomiernie naprężony, co znacznie poprawia sztywność obrabiarki oraz jej wytrzymałość na rozciąganie i ściskanie. W układzie napędowym zastosowano serwomotory prądu przemiennego i pary precyzyjnych śrub kulowych. Napęd boczny powoduje ruch suwnicy w kierunku osi X. Na dolnej powierzchni łóżka rozmieszczone są śruby regulacyjne, które umożliwiają łatwą regulację poziomu stołu roboczego łóżka.

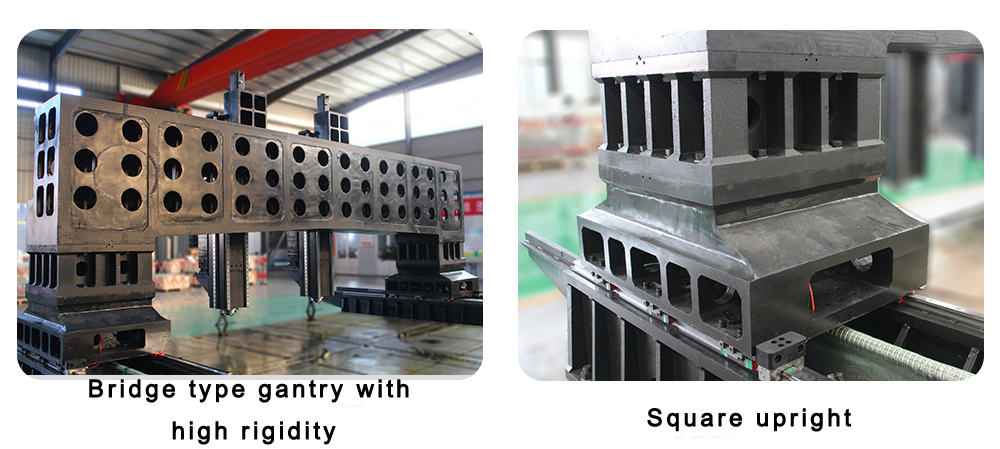

2)Movingsuwnica:

Ruchoma suwnica jest odlewana i obrabiana z żeliwa szarego (HT250). Dwie pary tocznych prowadnic liniowych o bardzo dużej nośności 55 # są zainstalowane z przodu suwnicy. Zestaw pary precyzyjnych śrub kulowych i serwosilnik sprawiają, że głowica napędowa przesuwa się w kierunku osi Y, a głowica wiertnicza jest zainstalowana na prowadnicy głowicy napędowej. Ruch suwnicy realizowany jest poprzez obrót nakrętki śruby kulowej na śrubie kulowej napędzanej silnikiem serwo poprzez sprzęgło precyzyjne.

3)Movingprzesuwane siodło:

Siodło przesuwne to precyzyjna konstrukcja z żeliwa. Przesuwne siodło jest wyposażone w dwie prowadnice liniowe CNC o bardzo dużej nośności, zestaw par precyzyjnych śrub kulowych i precyzyjny reduktor planetarny podłączony do serwomotoru i wyposażony w cylinder równoważący z azotem, równoważący ciężar głowicę napędową, zmniejszyć obciążenie śruby pociągowej, przedłużyć żywotność śruby pociągowej, napędzać głowicę wiertniczą tak, aby poruszała się w kierunku osi Z i realizować czynności szybkiego przewijania do przodu, pracy do przodu, szybkiego cofania i zatrzymywania głowica napędowa z automatycznym łamaniem wiórów, usuwaniem wiórów i funkcją pauzy.

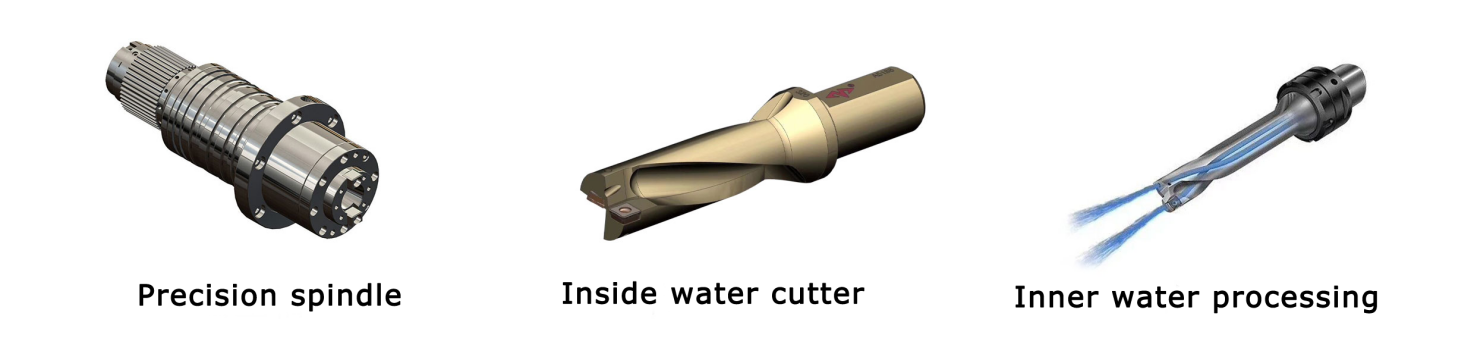

4)Głowica wiertnicza(Wrzeciono):

W głowicy wiertniczej zastosowano dedykowany silnik wrzeciona serwo, który jest napędzany przez zębaty synchroniczny pasek zwalniający w celu zwiększenia momentu obrotowego i napędza dedykowane precyzyjne wrzeciono. Wrzeciono wykorzystuje pierwsze cztery i tylne dwa sześć rzędów japońskich łożysk skośnych, aby uzyskać płynną zmianę prędkości. Wrzeciono wyposażone jest w pneumatyczny system wymiany narzędzia, dzięki czemu wymiana narzędzia jest szybka i łatwa, a posuw napędzany jest serwomotorem i śrubą kulową. Osie X i Y można łączyć za pomocą sterowania w pętli półzamkniętej, które może realizować funkcje interpolacji liniowej i kołowej. Zakończenie wrzeciona to otwór stożkowy BT50, wyposażony w szybkie złącze obrotowe włoskiego Rotofors, które może być obrabiane za pomocą szybkiego centrum wiertniczego U.

4.1 Korpus skrzyni i stół przesuwny głowicy wiertniczej wykonane są z odlewów, co zwiększa ich sztywność i stabilność oraz zmniejsza wibracje i hałas.

4.2 Obrabiarkę można obsługiwać za pomocą elektronicznego kółka ręcznego; w celu zaoszczędzenia czasu i poprawy efektywności produkcji podczas obróbki, po wywierceniu pierwszego otworu w celu ustalenia pozycji posuwu, wywierceniu pozostałych otworów tego samego rodzaju można uzyskać szybkie przewijanie do przodu → postęp pracy → szybki tył. Powinien także posiadać funkcje takie jak automatyczny chip łamanie, usuwanie wiórów i pauza.

4.3 Siłownik jest wyposażony w układ równoważenia ciekłego azotu, który zmniejsza obciążenie osi Z i zwiększa żywotność śruby osi Z.

4.4 Serwomotor osi Z wyposażony jest w silnik z hamulcem odłączanym od zasilania, który utrzymuje hamulec w przypadku nagłego odcięcia zasilania, aby uniknąć wypadków spowodowanych upadkiem skrzyni wrzeciona.

4.5 Główka

4.5.1. W skrzyni wału głównego zastosowano cztery wytrzymałe prowadnice liniowe, charakteryzujące się dużą sztywnością ruchu, wysoką dokładnością pozycjonowania i dobrą stabilnością przy niskich prędkościach.

4.5.2. Napęd osi Z — serwosilnik jest bezpośrednio połączony ze śrubą kulową poprzez sprzęgło, a śruba kulowa napędza wrzeciennik, przesuwając go w górę i w dół na siodełku, aby zrealizować posuw w osi Z. Silnik osi Z posiada funkcję automatycznego hamowania. W przypadku awarii zasilania wał silnika jest mocno przytrzymywany, aby zapobiec jego obracaniu się.

4.5.3. Grupa wrzecion przyjmuje szybkie wewnętrzne wrzeciono wylotowe wody Taiwan Jianchun, które charakteryzuje się wysoką precyzją i wysoką wydajnością. Wał główny chwyta nóż za pomocą sprężyny motylkowej na wale głównym, a siła naciągu działa na gwóźdź pociągowy rękojeści narzędzia poprzez czteroczęściowy mechanizm przeciągacza, a luźne narzędzie przyjmuje metodę pneumatyczną.

5)Automatyczne urządzenie smarujące i urządzenie zabezpieczające:

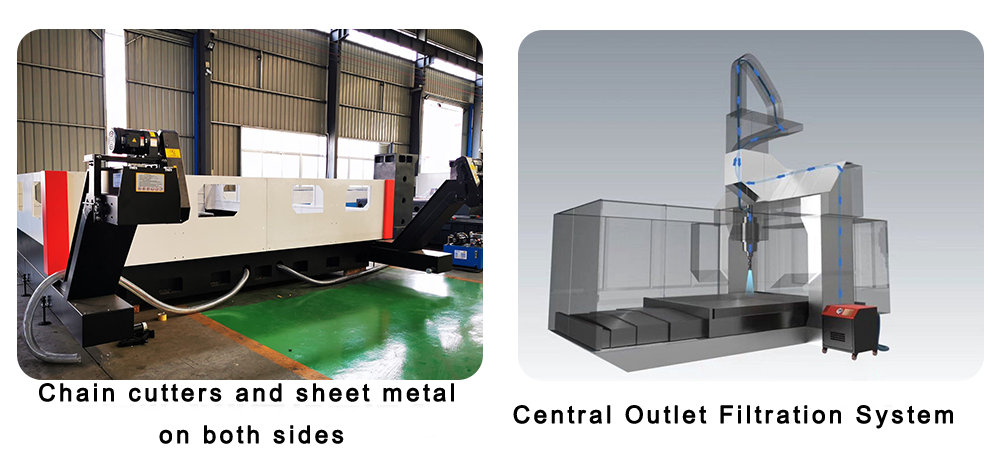

Po obu stronach stołu warsztatowego znajduje się automatyczny transporter wiórów, a na jego końcu znajduje się filtr. Automatyczny przenośnik wiórów jest typu płaskiego. Jedna strona wyposażona jest w pompę chłodzącą, a wylot jest podłączony za pomocą węża do centralnego układu filtrującego wodę. Chłodziwo przepływa do przenośnika wiórów, pompa podnosząca przenośnika wiórów pompuje chłodziwo do centralnego układu filtrów wylotowych, a wysokociśnieniowa pompa chłodząca tłoczy przefiltrowane chłodziwo do chłodzenia wrzeciona wiertniczego. Wyposażona jest także w wózek do transportu zrębków, który jest bardzo wygodny w transporcie zrębków. Urządzenia te wyposażone są w wewnętrzne i zewnętrzne systemy chłodzenia narzędzi. W przypadku wiercenia z dużą prędkością stosuje się chłodzenie wewnętrzne narzędzia, a przy lekkim frezowaniu chłodzenie zewnętrzne.

5.1. Centralny system filtracji wody wylotowej:

Obrabiarka ta wyposażona jest w centralny system filtrów wody, który skutecznie filtruje zanieczyszczenia zawarte w płynie chłodzącym. Wewnętrzny system natryskiwania wody może zapobiec zaplątaniu się żelaznych kołków w narzędzie podczas obróbki, zmniejszyć zużycie narzędzia, wydłużyć jego żywotność i poprawić wykończenie powierzchni przedmiotu obrabianego. Wysokociśnieniowy trzpień odprowadzający wodę z końcówki narzędzia może dobrze chronić powierzchnię przedmiotu obrabianego, chronić szybkie złącze obrotowe, zapobiegać blokowaniu złącza obrotowego przez zanieczyszczenia i poprawiać jakość przedmiotu obrabianego jako całości oraz poprawiać wydajność pracy.

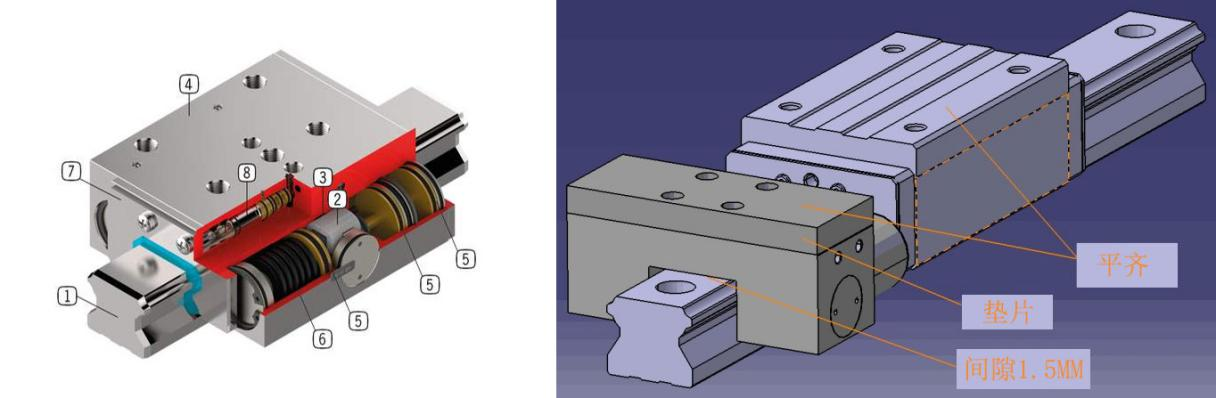

6)Zacisk liniowy:

Zacisk składa się z głównego korpusu zacisku, siłowników itp. Jest to wysokowydajny element funkcjonalny stosowany w połączeniu z parą tocznych prowadnic liniowych. Dzięki zasadzie rozszerzania siły bloku klinowego generuje dużą siłę mocowania; ma stałą bramę, precyzyjne pozycjonowanie, antywibracje i funkcję poprawiającą sztywność.

Ma następujące cechy:

Bezpieczna i niezawodna, duża siła mocowania, mocująca nieruchomą oś XY podczas wiercenia i gwintowania.

Wyjątkowo duża siła mocowania zwiększa sztywność posuwu osiowego i zapobiega powstawaniu drgań na skutek drgań.

Szybka reakcja, czas reakcji otwierania i zamykania wynosi tylko 0,06 sekundy, co może chronić obrabiarkę i zwiększyć żywotność śruby pociągowej.

Trwała, niklowana powierzchnia, dobre właściwości antykorozyjne.

Nowatorska konstrukcja zapobiegająca sztywnym uderzeniom podczas dokręcania.

7)Pozycjonowanie i mocowanie przedmiotu obrabianego

W celu wyrównania przedmiotu obrabianego z kołnierzem okrągłym można go dowolnie umieścić na płycie nośnej z rowkami teowymi, a położenie środkowe jest mierzone przez czujnik krawędzi zainstalowany w otworze stożkowym wrzeciona w dowolnych trzech punktach (średnica wewnętrzna lub średnica zewnętrzna) przedmiotu obrabianego . Następnie jest on automatycznie uzyskiwany poprzez obliczenia programu sterowania numerycznego, które są dokładne i szybkie. Mocowanie przedmiotu obrabianego odbywa się za pomocą wygodnego w użyciu zacisku składającego się z płyty dociskowej, drążka wypychającego, drążka ściągającego i bloku amortyzującego.

8)Automatyczne urządzenie smarujące

Ta obrabiarka jest wyposażona w oryginalne tajwańskie automatyczne urządzenie smarujące wolumetryczne pod ciśnieniem cząstkowym, które może automatycznie smarować różne pary ruchu, takie jak szyny prowadzące, śruby pociągowe, zębatki itp., bez ślepych zaułków i zapewnia żywotność obrabiarki. Szyny prowadzące po obu stronach łoża maszyny są wyposażone w osłony ochronne ze stali nierdzewnej, a obie strony głowicy napędowej ruchomej suwnicy w elastyczne osłony ochronne. Wokół stołu roboczego zamontowane są wodoodporne osłony przeciwbryzgowe, a przewód wodociągowy jest chroniony plastikowym łańcuszkiem. Wokół wrzeciona zamontowana jest miękka przezroczysta kurtyna paskowa z PCV.

9)W pełni cyfrowy sterownik CNC:

9.1. Dzięki funkcji łamania wiórów czas łamania i cykl łamania wiórów można ustawić w interfejsie człowiek-maszyna.

9.2. Dzięki funkcji podnoszenia narzędzia wysokość podnoszenia narzędzia można ustawić w interfejsie człowiek-maszyna. Podczas wiercenia na tę wysokość wiertło jest szybko podnoszone na górę obrabianego przedmiotu, a następnie wióry, następnie szybko przesuwane do przodu na powierzchnię wiercenia i automatycznie przełączane na posuw roboczy.

9.3. Scentralizowana skrzynka sterownicza i urządzenie ręczne wykorzystują system sterowania numerycznego i są wyposażone w interfejs USB i wyświetlacz ciekłokrystaliczny LCD. Aby ułatwić programowanie, przechowywanie, wyświetlanie i komunikację, interfejs operacyjny posiada takie funkcje, jak dialog człowiek-maszyna, kompensacja błędów i automatyczny alarm.

9.4. Sprzęt posiada funkcję podglądu i ponownej kontroli położenia otworu przed obróbką, co jest bardzo wygodne w obsłudze.

10)Optyczny wykrywacz krawędzi:

Urządzenie wyposażone jest w fotoelektryczny wykrywacz krawędzi, który pozwala szybko i wygodnie określić położenie obrabianego przedmiotu.

1) Zamontuj czujnik krawędzi w uchwycie wrzeciona obrabiarki i powoli obracaj wrzeciono, aby skorygować jego koncentryczność.

2) Przesuń wrzeciono za pomocą pokrętła tak, aby krawędź stalowej kulki czujnika krawędzi lekko dotykała przedmiotu obrabianego, a czerwona lampka zaświeciła się. W tym momencie wrzeciono można wielokrotnie przesuwać do przodu i do tyłu, aby znaleźć najlepszy punkt, w którym krawędź stalowej kulki czujnika krawędzi dotyka przedmiotu obrabianego. .

3) Zapisz wartości osi X i Y wyświetlane w tym momencie przez system CNC i wypełnij komputer.

4) Znajdź w ten sposób wiele punktów detekcji

11)Alarm zużycia narzędzia

Alarm zużycia narzędzia wykrywa głównie prąd silnika wrzeciona. Gdy prąd przekroczy zadaną wartość, urządzenie automatycznie oceni, że narzędzie się zużyło i wrzeciono w tym momencie automatycznie cofnie narzędzie, a program automatyczny zakończy się. Przypomnij operatorowi, że narzędzie się zużyło.

12)Alarm niskiego poziomu wody

1) Gdy poziom chłodziwa w filtrze znajduje się na środkowym poziomie, system automatycznie łączy się z silnikiem w celu uruchomienia, a chłodziwo w przenośniku wiórów automatycznie przepływa do filtra. Gdy osiągnie wysoki poziom, silnik automatycznie przestaje działać.

2) Gdy poziom chłodziwa w filtrze będzie niski, system automatycznie wyświetli alarm na wskaźniku poziomu, wrzeciono automatycznie cofnie narzędzie, a maszyna przestanie działać.

13) Funkcja pamięci wyłączania

Ze względu na zatrzymanie pracy spowodowane nagłą awarią zasilania, funkcja ta umożliwia szybkie i wygodne ustalenie położenia ostatniego otworu wywierconego przed awarią zasilania. Operatorzy mogą szybko przejść do następnego kroku, oszczędzając czas wyszukiwania.

Inspekcja laserowa trójosiowa:

Każda maszyna firmy Bosman jest kalibrowana za pomocą interferometru laserowego brytyjskiej firmy RENISHAW i dokładnie sprawdza i kompensuje błąd podziałki, luz, dokładność pozycjonowania, powtarzalność pozycjonowania itp., aby zapewnić dynamiczną, statyczną stabilność i dokładność obróbki maszyny . Kontrola Ballbar Każda maszyna wykorzystuje ballbar brytyjskiej firmy RENISHAW do kalibracji dokładności rzeczywistego okręgu i dokładności geometrycznej maszyny. Jednocześnie przeprowadzany jest eksperyment cięcia kołowego, aby zapewnić dokładność obróbki 3D maszyny i dokładność koła.

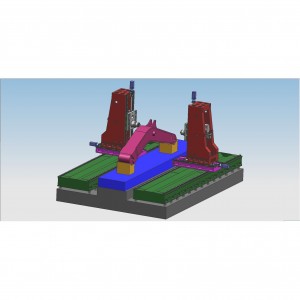

Układ platformy, mocowanie przedmiotu obrabianego, wymagania dotyczące automatycznego usuwania wiórów

1. Platforma główna (1 szt.): element obrabiany mocujący w rowku T. Zarówno górna powierzchnia końcowa, jak i powierzchnia boczna platformy głównej mogą służyć jako powierzchnie pozycjonujące obróbkę.

2. Platforma tonąca (1 szt.): (bok wyposażony jest w pomocniczą ramę do wciskania, a góra w całkowicie zakrywającą pokrywę ochronną, zaprojektowaną i zamontowaną przez sprzedawcę), główne instrukcje pozycjonowania i obróbki przedmiotu obrabianego:

Obróbka pokrywy zaworów: pozycjonowanie dolnej platformy (dolny uchwyt podporowy i elementy o różnych rozmiarach), górna płyta dociskowa jest mocowana poprzez wciśnięcie lub sprzedawca projektuje automatyczne górne urządzenie mocujące.

Obróbka korpusu zaworu: pozycjonowanie dolnej platformy (dolne uchwyty podporowe i elementy o różnych rozmiarach), boczne uchwyty kolumny pomocniczej dolnej platformy i dodatkowe pręty wypychające w kształcie litery L są wciskane i mocowane lub sprzedawca projektuje automatyczną górę urządzenie zaciskowe.

Specyfikacja

| Model | BOSM-DS3030 | BOSM-DS4040 | BOSM-DS5050 | BOSM-DS6060 | |

| Rozmiar roboczy | długość*szerokość | 3000*3000 | 4000*4000 | 5000*5000 | 6000*6000 |

| Pionowa głowica wiertarska | Stożek wrzeciona | BT50 | |||

| Średnica wiercenia (mm) | φ96 | ||||

| Średnica gwintowania (mm) | M36 | ||||

| Prędkość wrzeciona (obr./min) | 30 ~ 3000/60 ~ 6000 | ||||

| Moc silnika wrzeciona (kw) | 22.30.37 | ||||

| Odległość końcówki wrzeciona od stołu | Zdaniem fundacji | ||||

| Powtarzaj dokładność pozycjonowania (X/Y/Z) | X/Y/Z | ±0,01/1000 mm | |||

| System sterowania | KND/GSK/SIEMENS | ||||

| Narzędzie magazynowe | Narzędzie magazynowe Okada z 24 narzędziami jako opcja | ||||

Kontrola jakości

Każda maszyna firmy Bosman jest kalibrowana za pomocą interferometru laserowego brytyjskiej firmy RENISHAW, który dokładnie sprawdza i kompensuje błędy podziałki, luzy, dokładność pozycjonowania i powtarzalną dokładność pozycjonowania, aby zapewnić maszynę dynamiczną, statyczną stabilność i dokładność przetwarzania. . Test pręta kulowego Każda maszyna wykorzystuje tester pręta kulowego brytyjskiej firmy RENISHAW w celu skorygowania dokładności rzeczywistego okręgu i dokładności geometrycznej maszyny, a jednocześnie przeprowadza eksperymenty z cięciem kołowym, aby zapewnić dokładność obróbki 3D maszyny i dokładność okręgu.

Środowisko użytkowania obrabiarek

1.1 Wymagania środowiskowe sprzętu

Utrzymanie stałego poziomu temperatury otoczenia jest istotnym czynnikiem precyzyjnej obróbki.

(1) Dostępna temperatura otoczenia wynosi -10 ℃ ~ 35 ℃. Gdy temperatura otoczenia wynosi 20 ℃, wilgotność powinna wynosić 40 ~ 75%.

(2) Aby utrzymać dokładność statyczną obrabiarki w określonym zakresie, optymalna temperatura otoczenia musi wynosić od 15 ° C do 25 ° C z różnicą temperatur

Nie powinna przekraczać ± 2 ℃ / 24h.

1.2 Napięcie zasilania: 3-fazowe, 380V, wahania napięcia w granicach ± 10%, częstotliwość zasilania: 50HZ.

1.3 Jeżeli napięcie w miejscu użytkowania jest niestabilne, obrabiarkę należy wyposażyć w zasilacz regulowany, zapewniający normalną pracę obrabiarki.

1.4. Obrabiarka powinna mieć niezawodne uziemienie: przewód uziemiający jest drutem miedzianym, średnica drutu nie powinna być mniejsza niż 10 mm², a rezystancja uziemienia jest mniejsza niż 4 omy.

1.5 Aby zapewnić normalną pracę urządzenia, jeżeli sprężone powietrze źródła powietrza nie spełnia wymagań źródła powietrza, przed przystąpieniem do instalacji należy dodać zestaw urządzeń do oczyszczania źródła powietrza (osuszanie, odtłuszczanie, filtrowanie). wlot powietrza do maszyny.

1.6. Sprzęt należy trzymać z dala od bezpośredniego światła słonecznego, wibracji i źródeł ciepła oraz z dala od generatorów wysokiej częstotliwości, spawarek elektrycznych itp., aby uniknąć awarii maszyny lub utraty dokładności maszyny.

Serwis przed i po

1) Przed serwisem

Poprzez badanie żądań i niezbędnych informacji od klientów, a następnie informacje zwrotne dla naszych inżynierów, zespół techniczny Bossman jest odpowiedzialny za komunikację techniczną z klientami i formułowanie rozwiązań, pomagając klientowi w wyborze odpowiedniego rozwiązania do obróbki i odpowiednich maszyn.

2) Po serwisie

A. Maszyna z roczną gwarancją i opłaconą konserwacją przez całe życie.

B. W ciągu rocznego okresu gwarancyjnego po przybyciu maszyny do portu docelowego firma BOSSMAN zapewni bezpłatne i terminowe usługi konserwacyjne w przypadku różnych usterek maszyny nie spowodowanych przez człowieka oraz terminowo i bezpłatnie wymieni wszelkiego rodzaju części uszkodzone przez człowieka bezpłatnie. Awarie powstałe poza okresem gwarancyjnym będą usuwane za odpowiednią opłatą.

C. Pomoc techniczna w ciągu 24 godzin online, TM, Skype, e-mail, rozwiązując na czas względne pytania. jeśli nie uda się tego rozwiązać, BOSSMAN natychmiast zorganizuje przyjazd inżyniera obsługi posprzedażnej na miejsce w celu naprawy, kupujący będzie musiał zapłacić za VISA, bilety lotnicze i zakwaterowanie.

Strona klienta