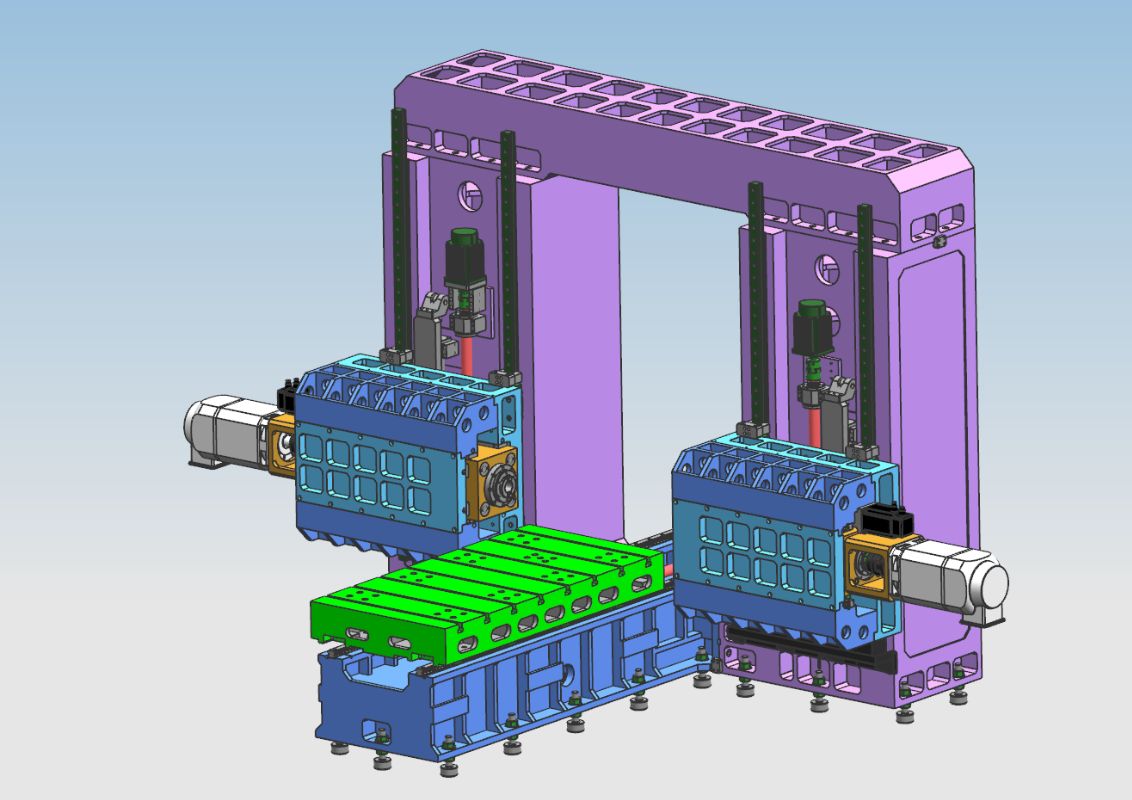

BOSM -6010 Wytaczarka z przeciwbieżną głowicą

1. Korzystanie z maszyny:

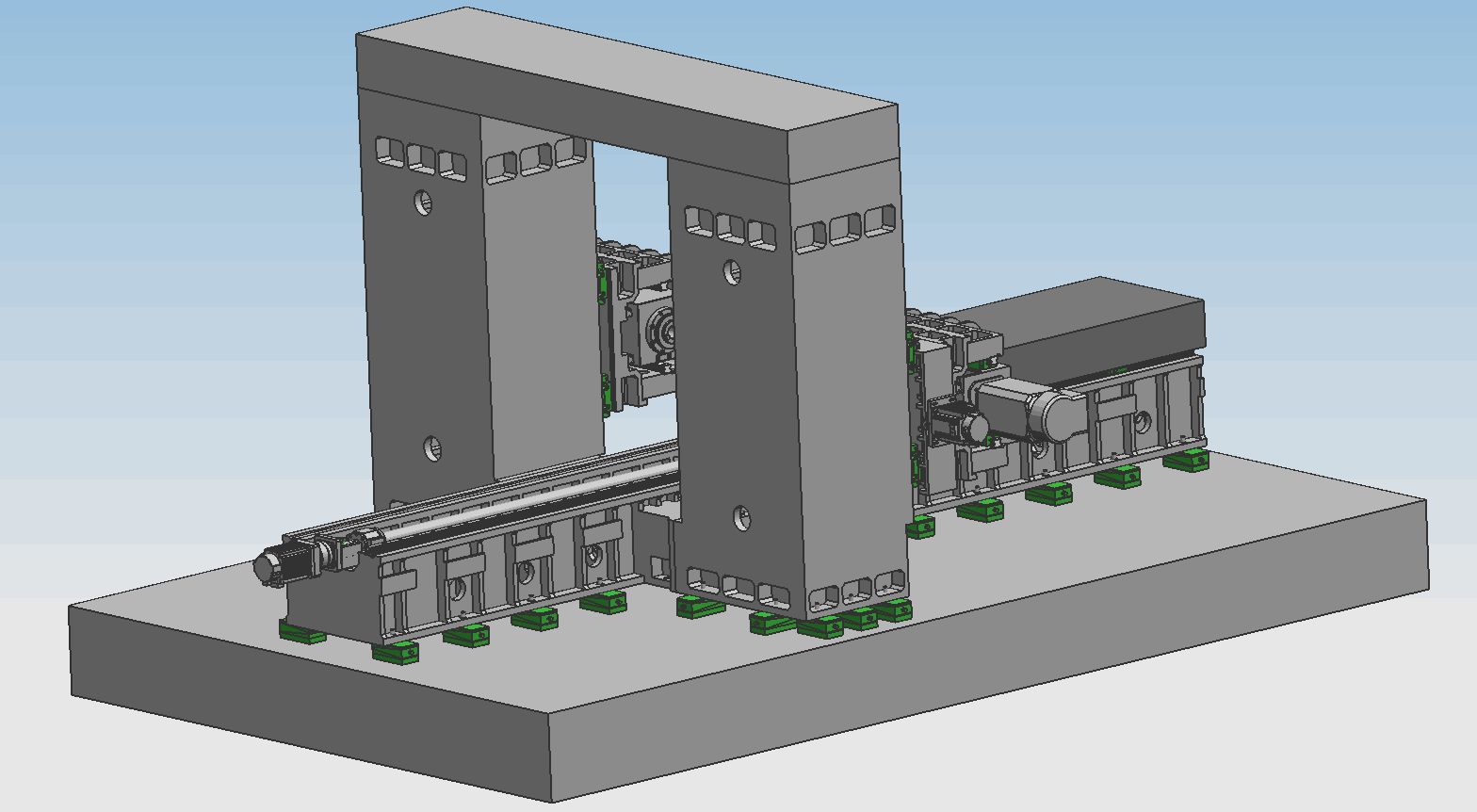

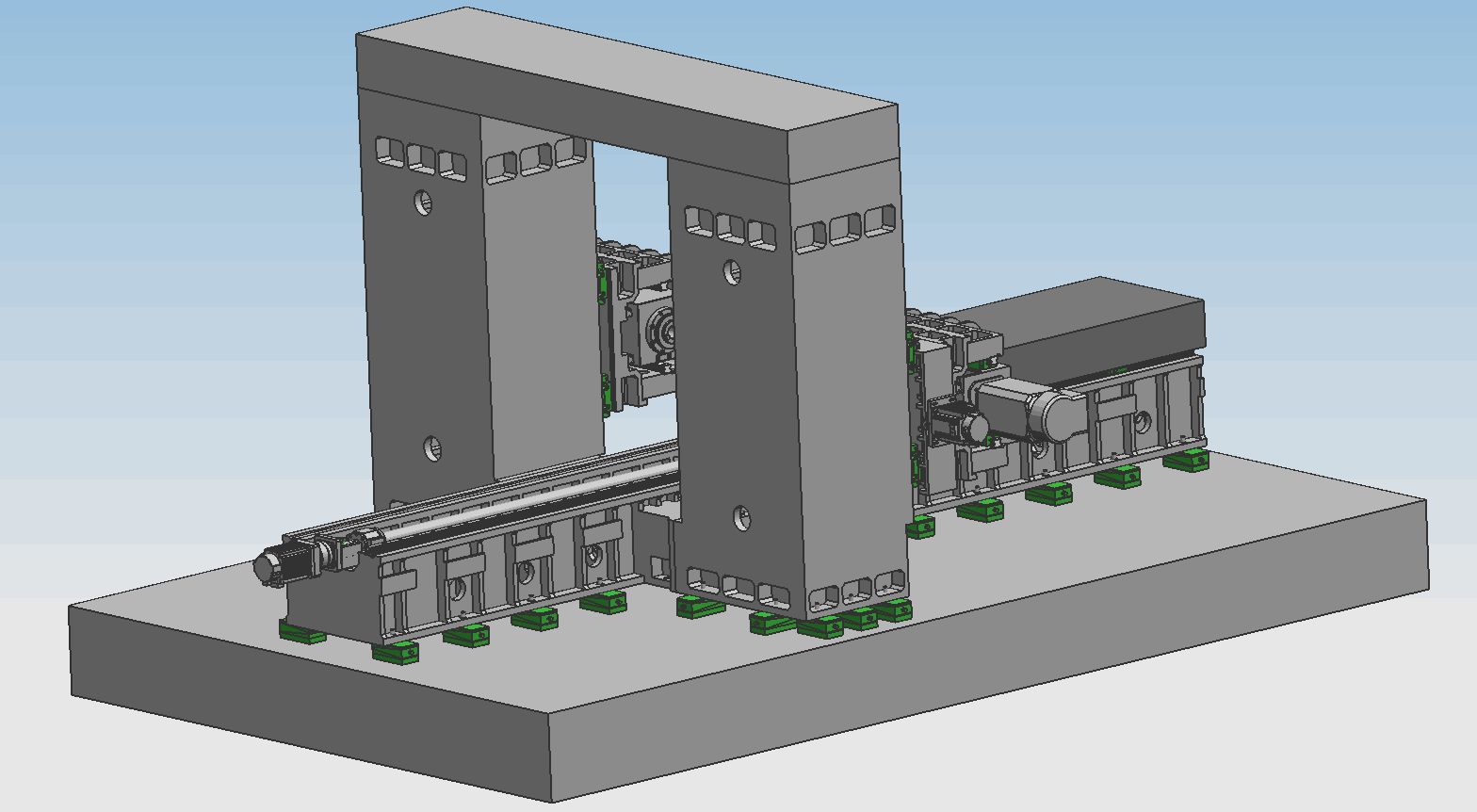

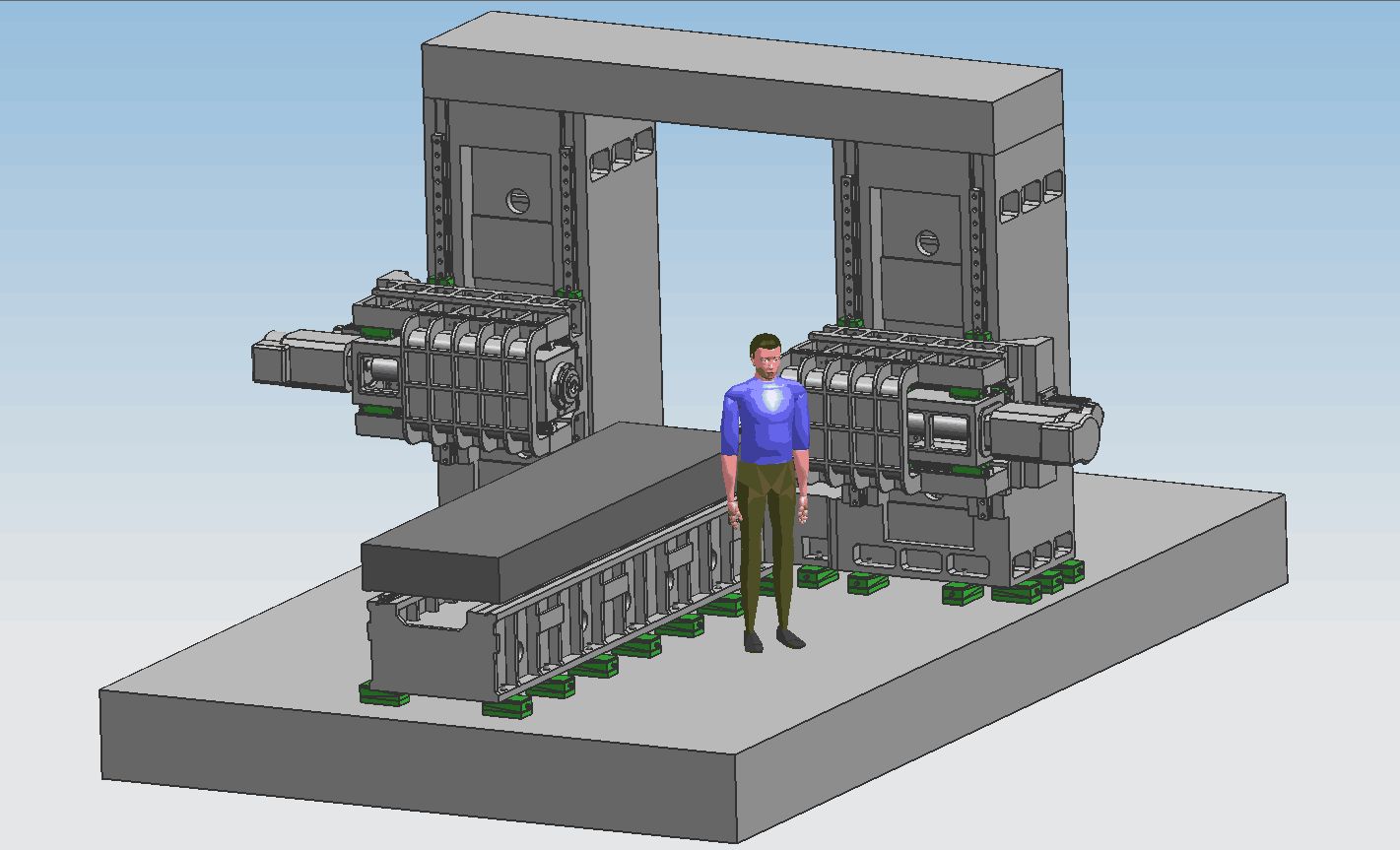

BOSM-6000*1000 Wytaczarko-frezarka CNC ze stałą belką, dwukolumnowa, typu head-to-head, to specjalna obrabiarka do obróbki ramion/drągów koparek. Poduszka, umożliwia szybką obróbkę przedmiotu obrabianego, przedmiot można wiercić, frezować i nudzić w efektywnym zakresie skoku, przedmiot można obrabiać na miejscu w jednym czasie (bez potrzeby dodatkowego mocowania), prędkość załadunku i rozładunku jest szybki, prędkość pozycjonowania jest szybka, a dokładność przetwarzania jest wysoka. Wysoka, wysoka wydajność przetwarzania.

2.Struktura maszynycechy:

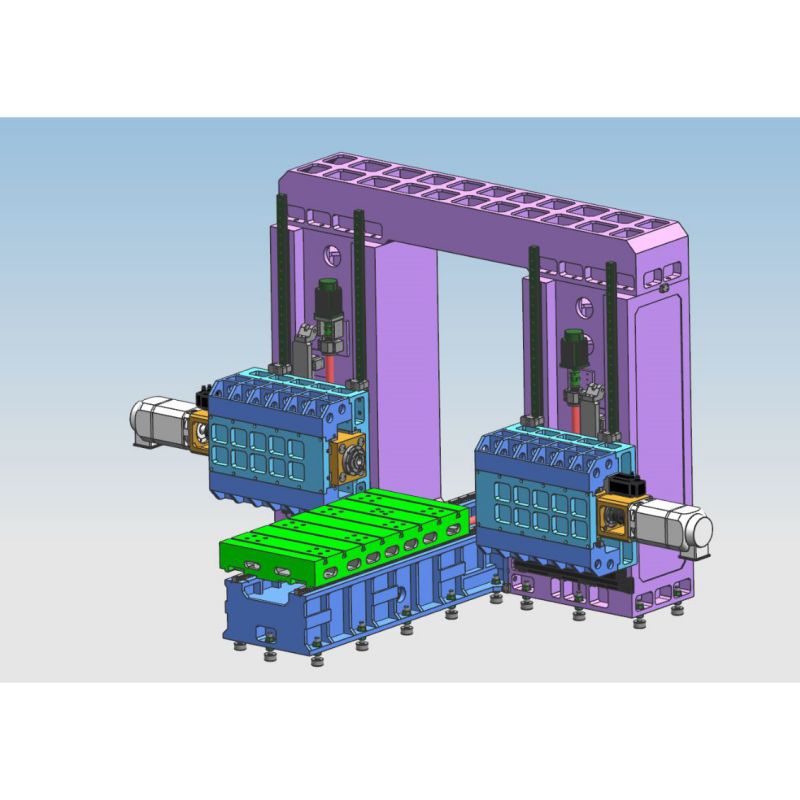

Główne elementy obrabiarki: łoże, stół warsztatowy, lewe i prawe kolumny, belki, belki łączące suwnice, siodła, siłowniki itp., duże części wykonane są z formowania piaskiem żywicznym, wysokiej jakości odlewu z żeliwa szarego 250, wyżarzanego na gorąco piaskownica → starzenie wibracyjne → obróbka cieplna Wyżarzanie w piecu → starzenie wibracyjne → obróbka zgrubna → starzenie wibracyjne → wyżarzanie w gorącym piecu → starzenie wibracyjne → wykończenie, całkowicie eliminują ujemne naprężenia części i utrzymują stabilną wydajność części. Stałe łóżko, lewa i prawa kolumna, suwnica i stół warsztatowy poruszają się; Posiada funkcje frezowania, wytaczania, wiercenia, pogłębiania, gwintowania itp. Metodą chłodzenia narzędzia jest chłodzenie zewnętrzne. Obrabiarka zawiera 5 osi posuwu, które mogą realizować 4-osiowe połączenie i 5-osiowe działanie pojedyncze. Istnieją 2 głowice mocy. Oś obrabiarki i głowicy napędowej pokazano na poniższym rysunku.

2.1Główna konstrukcja części zasilającej przekładni osiowej

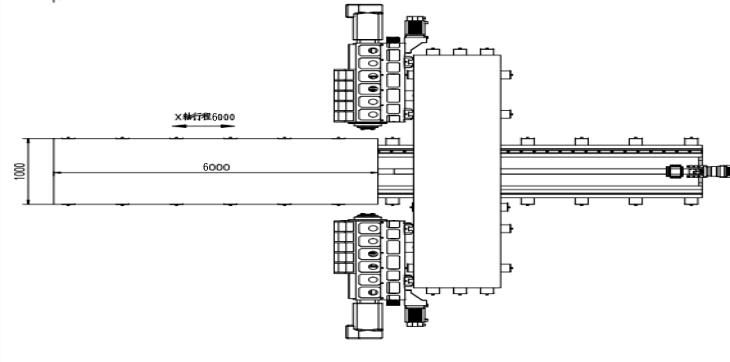

2.1.1. Oś X:Stół roboczy porusza się w kierunku bocznym wzdłuż szyny prowadzącej stałego łóżka.

Napęd 1-osiowy X: serwomotor AC plus precyzyjny reduktor planetarny napędzany śrubą kulową w celu napędzania ruchu stołu warsztatowego w celu realizacji ruchu liniowego osi X

Forma szyny prowadzącej: ułóż dwie precyzyjne liniowe szyny prowadzące o wysokiej wytrzymałości.

2.1.2 Oś Z1:Głowica napędowa i siodełko są zamontowane pionowo z przodu kolumny i poruszają się ruchem posuwisto-zwrotnym w górę i w dół wzdłuż szyny prowadzącej kolumny.

Przekładnia osi Z1: serwosilnik prądu przemiennego i koło synchroniczne służą do napędzania śruby kulowej w celu napędzania siodełka w celu realizacji ruchu liniowego osi Z

2.1.3 Oś Z2:Głowica napędowa i siodełko są zamontowane pionowo z przodu kolumny i poruszają się ruchem posuwisto-zwrotnym w górę i w dół wzdłuż szyny prowadzącej kolumny.

Przekładnia osi Z2: serwosilnik prądu przemiennego i koło synchroniczne służą do napędzania śruby kulowej w celu napędzania siodełka w celu realizacji ruchu liniowego osi Z.

2.1.4 Oś Y1:Siodełko głowicy napędowej jest instalowane pionowo z przodu prawej kolumny i porusza się ruchem posuwisto-zwrotnym w lewo i w prawo wzdłuż szyny prowadzącej kolumny.

Przekładnia osi Y1: serwosilnik prądu przemiennego oraz precyzyjny reduktor planetarny służą do napędzania siłownika w celu przemieszczania się przez śrubę kulową w celu realizacji ruchu liniowego osi Y1

2.1.5 Oś Y2:Siodełko głowicy napędowej jest zamontowane pionowo z przodu prawej kolumny i porusza się ruchem posuwisto-zwrotnym w lewo i w prawo wzdłuż szyny prowadzącej kolumny.

Przekładnia osi Y2: serwomotor prądu przemiennego oraz precyzyjny reduktor planetarny służą do napędzania siłownika w celu poruszania się przez śrubę kulową w celu realizacji ruchu liniowego osi Y2.

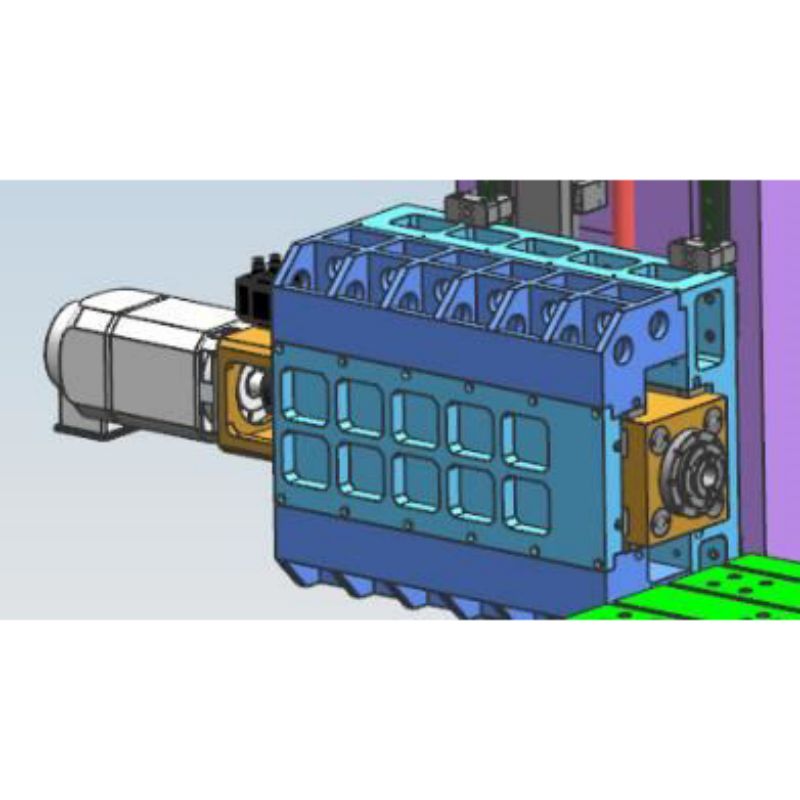

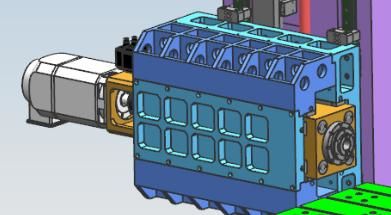

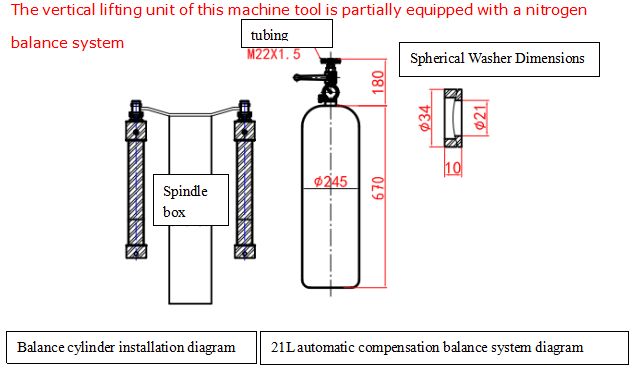

2.2 Kierunek ruchu głowicy wiertarsko-frezarskiej (w tym głowicy 1 i 2) prowadzony jest przez 4 pary liniowych prowadnic rolkowych, a w napędzie zastosowano serwomotor prądu przemiennego do napędzania paska synchronicznego (i=2) i precyzyjnej kulki przekładnia śrubowa. W głowicy napędowej zastosowano serwo. Silnik jest zwalniany przez pas synchroniczny i koło synchroniczne, prowadzone przez parę wytrzymałych, precyzyjnych szyn prowadzących, i napędza pionową śrubę kulową w celu obracania się, aby zrealizować pionowy ruch głowicy napędowej. Jest również wyposażony w drążek równoważący azot, który zmniejsza ryzyko połączenia łba ze śrubą i serwomotoru. Silnik osi Z posiada funkcję automatycznego hamowania. W przypadku awarii zasilania automatyczny hamulec mocno przytrzyma wał silnika, uniemożliwiając jego obrót. Podczas pracy, gdy wiertło nie dotyka przedmiotu obrabianego, będzie szybko się przesuwać; gdy wiertło dotknie przedmiotu obrabianego, automatycznie przełączy się na posuw roboczy. Gdy wiertło wniknie w obrabiany przedmiot, automatycznie przełączy się w tryb szybkiego przewijania; gdy koniec wiertła opuści obrabiany przedmiot i osiągnie ustawioną pozycję, stół roboczy przesunie się do następnej pozycji otworu, aby zrealizować automatyczny obieg. Głowica zasilająca wykorzystuje kombinację drutu i twardej szyny, co nie tylko zapewnia prędkość pracy sprzętu, ale także znacznie zwiększa sztywność sprzętu. Może także realizować funkcje wiercenia otworów nieprzelotowych, frezowania, fazowania, łamania wiórów, automatycznego usuwania wiórów itp., co poprawia wydajność pracy.

(lewa głowica mocy)

2.3. Usuwanie wiórów i chłodzenie

Po obu stronach pod stołem warsztatowym zainstalowano spiralne i płaskie przenośniki wiórów, a wióry mogą być automatycznie odprowadzane do przenośnika wiórów na końcu przez dwa etapy płytek spiralnych i łańcuchowych, aby zrealizować cywilizowaną produkcję. W zbiorniku chłodziwa przenośnika wiórów znajduje się pompa chłodząca, którą można wykorzystać do zewnętrznego chłodzenia narzędzia, aby zapewnić wydajność wiercenia i żywotność wiertła, a chłodziwo można poddać recyklingowi.

3. W pełni cyfrowy system sterowania numerycznego:

3.1. Dzięki funkcji łamania wiórów czas łamania wiórów i cykl łamania wiórów można ustawić w interfejsie człowiek-maszyna.

3.2. Dzięki funkcji podnoszenia narzędzia wysokość podnoszenia narzędzia można ustawić w interfejsie człowiek-maszyna. Gdy wiercenie osiągnie tę wysokość, wiertło jest szybko podnoszone na górę przedmiotu obrabianego, a następnie wióry są wyrzucane, a następnie szybko przekazywane na powierzchnię wiercenia i automatycznie zamieniane na pracę.

3.3. Scentralizowana skrzynka sterownicza i urządzenie ręczne wykorzystują system sterowania numerycznego i są wyposażone w interfejs USB i wyświetlacz ciekłokrystaliczny LCD. Aby ułatwić programowanie, przechowywanie, wyświetlanie i komunikację, interfejs operacyjny posiada takie funkcje, jak dialog człowiek-maszyna, kompensacja błędów i automatyczny alarm.

3.4. Sprzęt posiada funkcję podglądu i ponownej kontroli położenia otworu przed obróbką, a obsługa jest bardzo wygodna.

3.5. Automatyczne smarowanie

Pary precyzyjnych prowadnic liniowych obrabiarek, pary precyzyjnych śrub kulowych i inne pary precyzyjnych ruchów są wyposażone w automatyczne systemy smarowania. Automatyczna pompa smarująca wyprowadza olej pod ciśnieniem, a komora ilościowego oleju smarującego wchodzi do oleju. Po napełnieniu komory olejowej olejem, gdy ciśnienie w układzie wzrośnie do 1,4-1,75Mpa, wyłącznik ciśnieniowy w układzie zostaje zamknięty, pompa zatrzymuje się, a zawór odciążający zostaje jednocześnie odciążony. Kiedy ciśnienie oleju w jezdni spadnie poniżej 0,2Mpa, smarownica ilościowa zaczyna napełniać punkt smarowania i kończy jedno napełnienie olejem. Dzięki dokładnemu dostarczaniu oleju przez wtryskiwacz ilościowy oleju oraz wykrywaniu ciśnienia w układzie, zasilanie olejem jest niezawodne, zapewniając utworzenie filmu olejowego na powierzchni każdej pary kinematycznej, zmniejszając tarcie i zużycie oraz zapobiegając uszkodzeniom struktura wewnętrzna spowodowana przegrzaniem. , aby zapewnić dokładność i żywotność obrabiarki. W porównaniu z parą przesuwnych szyn prowadzących, para tocznych liniowych szyn prowadzących stosowana w tej obrabiarce ma szereg zalet:

①Czułość ruchu jest wysoka, współczynnik tarcia tocznej szyny prowadzącej jest mały, tylko 0,0025 ~ 0,01, a moc napędowa jest znacznie zmniejszona, co odpowiada tylko 1/10 zwykłej maszyny.

② Różnica między tarciem dynamicznym i statycznym jest bardzo mała, a działanie następcze jest doskonałe, to znaczy odstęp czasu między sygnałem napędowym a działaniem mechanicznym jest wyjątkowo krótki, co sprzyja poprawie szybkości reakcji i czułości numeryczny system sterowania.

③Nadaje się do szybkiego ruchu liniowego, a jego prędkość chwilowa jest około 10 razy większa niż w przypadku przesuwnych szyn prowadzących.

④ Może realizować ruch bez przerw i poprawiać sztywność ruchu układu mechanicznego.

⑤Produkowany przez profesjonalnych producentów, charakteryzuje się wysoką precyzją, dobrą wszechstronnością i łatwą konserwacją.

4. Środowisko użytkowania maszyny:

Zasilanie: trójfazowe AC380V ± 10%, 50 Hz ± 1 Temperatura otoczenia: 0° ~ 45°

5. Główneparametry techniczne:

| Model | BOSM6010 | |

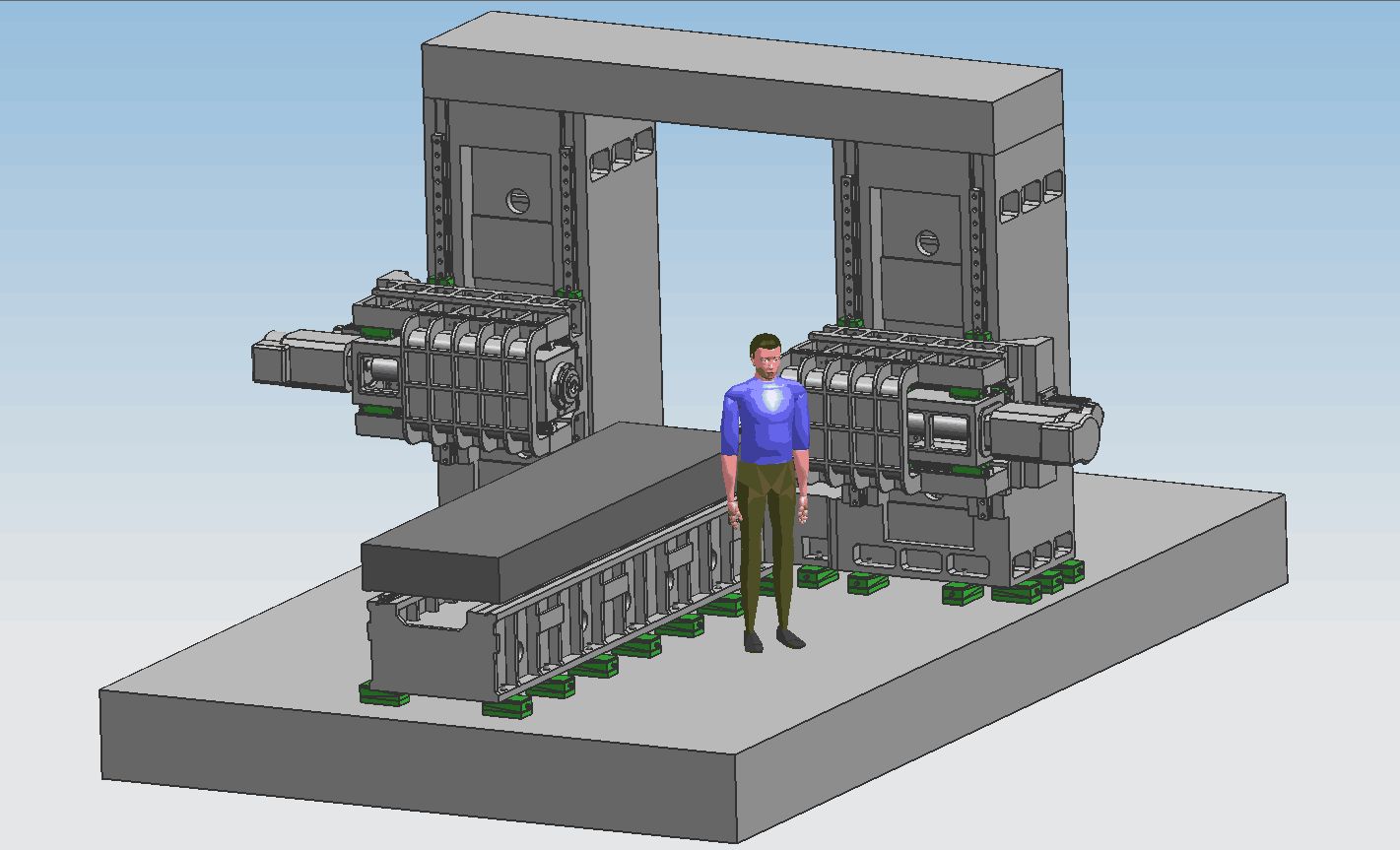

| Maksymalny rozmiar obrabianego przedmiotu | Długość × szerokość × wysokość (mm) | 6000×1000×1500 |

| Maksymalny posuw suwnicy | Szerokość (mm) | 1300 |

| wielkość biurka | Długość X Szerokość (mm) | 6000*1000 |

|

Głowica wiertarska pozioma typu RAM głowica zasilająca raz dwa

| Ilość (2) | 2 |

| Stożek wrzeciona | BT50 | |

| Średnica wiercenia (mm) | Φ2-Φ60 | |

| Średnica gwintowania (mm) | M3-M30 | |

| Prędkość wrzeciona (obr./min) | 30 ~ 6000 | |

| Moc silnika wrzeciona serwa (kw) | 37 | |

| Odległość końcówki pojedynczego wrzeciona od środka stołu (mm) | 150-650 | |

| Odległość od środka końcówki podwójnego wrzeciona (mm) | 300-1300 | |

| Skok lewy i prawy pojedynczego siłownika (mm) | 500 | |

| Odległość między środkiem tłoka a płaszczyzną stołu (mm) | 200-1700 | |

| Skok siłownika w górę i w dół (mm) | 1500 | |

| Powtarzalność | 300 mm * 300 mm | ±0,02 |

| Wymiary obrabiarki | Długość × szerokość × wysokość (mm) | według rysunków |

| Masa całkowita (t) | (w przybliżeniu) 36 | |

Powyższe parametry są wstępnymi parametrami projektowymi. W rzeczywistym projekcie mogą nastąpić zmiany w zależności od wymagań przetwarzania przedmiotu obrabianego i wymagań projektowych obrabiarki, aby spełnić wymagania części przetwarzających Twojej firmy.