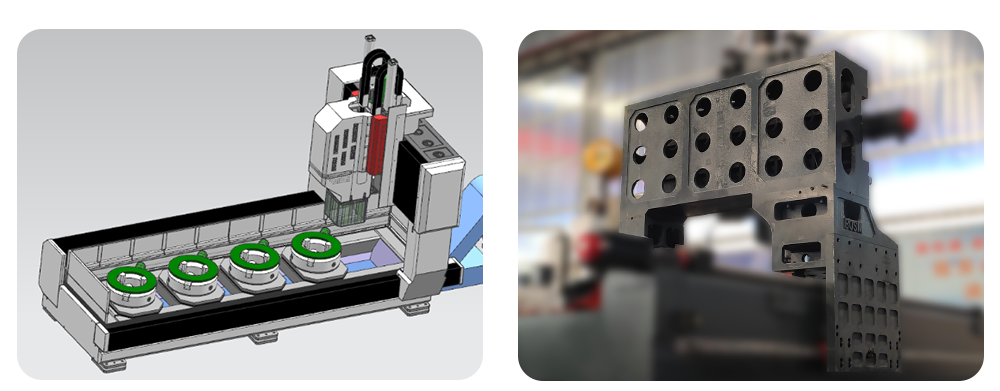

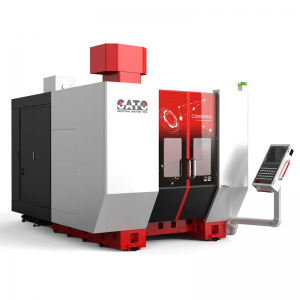

Wiertarka do kołnierzy wału z czterema stacjami

Funkcje maszyny

Czterostanowiskowa seria wiertarek i frezarek CNC do kołnierzy jest używana głównie do obróbki kołnierzy okrągłych, ale może być również stosowana do wydajnego wiercenia / frezowania detali o grubościach w efektywnym zakresie, takich jak półwały, płaskie płyty, kołnierze, dyski i pierścienie / Gwintowanie / rozwiercanie / grawerowanie i inne procesy. W prostych częściach materiałowych i materiałach kompozytowych można wiercić otwory przelotowe i nieprzelotowe. Obrabiarka jest sterowana cyfrowo, co zapewnia łatwą obsługę. Może osiągnąć automatyzację, wysoką precyzję, wiele odmian, masową produkcję.

Struktura maszyny

Maszyna ta składa się głównie ze stołu roboczego, czterech kompletów hydraulicznych czteroszczękowych uchwytów samocentrujących, ruchomej suwnicy, ruchomego siodła przesuwnego, głowicy wiertarsko-frezarskiej, automatycznego urządzenia smarującego i zabezpieczającego, obiegowego urządzenia chłodzącego, cyfrowy układ sterowania i układ elektryczny. Skład itp. Dzięki podparciu i prowadzeniu prowadnicy linii tocznej oraz precyzyjnemu napędowi śruby pociągowej obrabiarka charakteryzuje się wysoką dokładnością pozycjonowania i powtarzalną dokładnością pozycjonowania.

1. Stół roboczy przy łóżku:

Łóżko wykonane jest ze stalowych elementów konstrukcyjnych. Wykańcza się go wtórną obróbką odpuszczającą. Ma dobrą sztywność dynamiczną i statyczną i nie odkształca się. W stole roboczym zastosowano cztery zestawy czteroszczękowych, samocentrujących uchwytów hydraulicznych o średnicy 500 mm, umożliwiających szybkie mocowanie detali. Dwie pary liniowych prowadnic tocznych o bardzo dużej wydajności są zainstalowane po obu stronach łóżka. Po ustawieniu dwa zestawy importowanych blokad o dużej intensywności. Mocny zacisk szynowy jest mocno osadzony i zablokowany na szynie. Zacisk pasuje idealnie, nie uszkadzając prowadnicy szyny. Czas otwierania i zamykania zacisku wynosi zaledwie 0,06 sekundy, co znacznie skraca czas obróbki. Układ napędowy wykorzystuje absolutny serwomotor magistrali i precyzję. Śruba kulowa napędza suwnicę w kierunku osi Y. W dolnej części łóżka rozmieszczone są śruby regulacyjne, za pomocą których z łatwością można regulować poziom stolika łóżkowego.

2.Bramka mobilna:

Suwnica mobilna jest odlana z żeliwa szarego 250. Wysokość ciężkiej belki wynosi 800 mm, aby zwiększyć jej wytrzymałość. Z przodu suwnicy zainstalowano dwie pary tocznych prowadnic liniowych o bardzo dużej nośności. Niebieski suwak wykorzystuje parę precyzyjnych śrub kulowych i serwomotor do przesuwania suwaka głowicy napędowej w kierunku osi Y. Na suwaku głowicy zamontowana jest głowica wiertnicza. Ruch suwnicy realizowany jest przez serwosilnik napędzający matkę śruby kulowej w celu obracania się na śrubie kulowej poprzez precyzyjne sprzęgło.

3.Mobilne siodełko przesuwne:

Ruchome siodło przesuwne jest precyzyjnym żeliwnym elementem konstrukcyjnym. Siodło przesuwne jest poszerzane i zwiększane w celu zwiększenia odległości środkowej szyny prowadzącej. Dwa zestawy par tocznych szyn prowadzących liniowych o bardzo dużej wydajności i par precyzyjnych śrub kulowych są połączone z precyzyjnym ramieniem. Serwomotor hamulca napędza głowicę wiertniczą tak, aby poruszała się w kierunku osi Z, co umożliwia szybkie przewijanie do przodu, postęp przemysłowy, szybkie przewijanie do tyłu i zatrzymanie głowicy napędowej. Z automatycznym łamaniem wiórów, usuwaniem wiórów i funkcjami pauzy.

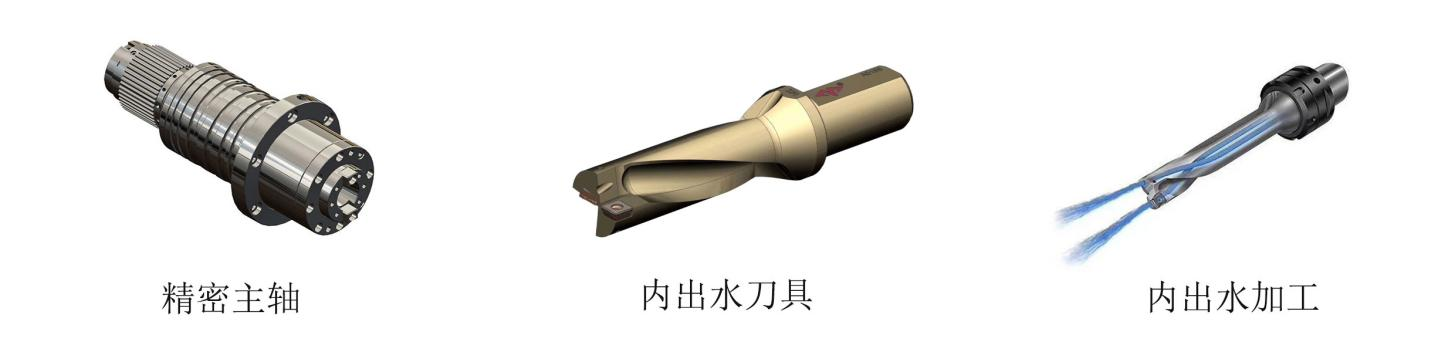

4.Głowica wiertnicza:

W głowicy wiertniczej zastosowano dedykowany silnik wrzeciona serwo. Precyzyjne wrzeciono mechaniczne napędzane jest poprzez zwalnianie zębatego paska synchronicznego w celu zwiększenia momentu obrotowego. Wrzeciono wykorzystuje przednie trzy, dwu i pięciorzędowe japońskie łożyska skośne, aby uzyskać płynną zmianę prędkości. Szybka i łatwa wymiana, posuw napędzany jest serwomotorem i śrubą kulową. Osie X i Y można łączyć, a sterowanie w pętli półzamkniętej można wykorzystać do uzyskania funkcji interpolacji liniowej i kołowej.

5. Automatyczny przenośnik wiórów z płaskim łańcuchem i obiegowe urządzenie chłodzące

Maszyna ta wyposażona jest w automatyczny przenośnik wiórów z płaskim łańcuchem i zbieracz wiórów. Cyrkulacyjne urządzenie chłodzące jest wyposażone w filtr papierowy, który posiada wysokociśnieniową wewnętrzną pompę chłodzącą i niskociśnieniową zewnętrzną pompę chłodzącą do wewnętrznego i zewnętrznego chłodzenia narzędzia.

5.1 Automatyczne urządzenie smarujące i urządzenie zabezpieczające:

Maszyna ta jest wyposażona w oryginalne tajwańskie automatyczne urządzenie smarujące wolumetryczne pod ciśnieniem cząstkowym, które może automatycznie smarować szyny prowadzące, śruby pociągowe i inne ruchome pary, a ponadto nie ma martwego kąta, aby zapewnić żywotność maszyny. Osie X i Y obrabiarki są wyposażone w pyłoszczelne osłony ochronne, a wokół stołu roboczego zamontowane są wodoodporne osłony przeciwbryzgowe.

6. CNCukład sterowania:

6.1. Dzięki funkcji łamania wiórów czas łamania wiórów i cykl łamania wiórów można ustawić w interfejsie człowiek-maszyna.

6.2. Dzięki funkcji podnoszenia narzędzia wysokość podnoszenia narzędzia można ustawić w interfejsie człowiek-maszyna. Podczas wiercenia na tę wysokość wiertło szybko podnosi się nad obrabiany przedmiot, po czym wiór jest rozbijany, po czym szybko przenoszony jest na powierzchnię wiercenia i automatycznie zamieniany na obrabiany przedmiot.

6.3. Scentralizowana skrzynka sterownicza i urządzenie ręczne wykorzystują system sterowania numerycznego i są wyposażone w interfejs USB i wyświetlacz LCD. Aby ułatwić programowanie, przechowywanie, wyświetlanie i komunikację, interfejs operacyjny posiada takie funkcje, jak dialog człowiek-maszyna, kompensacja błędów i automatyczny alarm.

6.4. Sprzęt posiada funkcję podglądu i ponownego sprawdzenia położenia otworu przed obróbką, a obsługa jest bardzo wygodna.

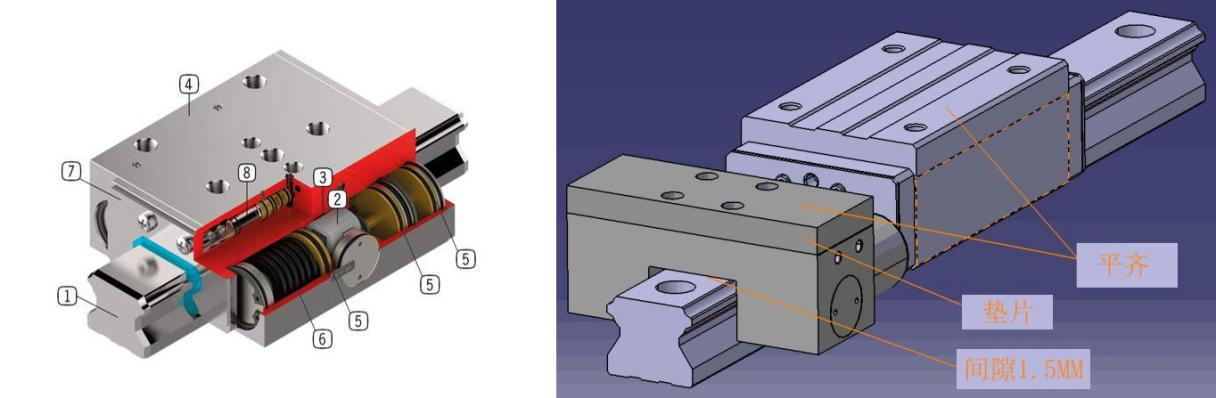

7. Zacisk szynowy:

Zacisk składa się z głównego korpusu zacisku, siłowników itp. Jest to wysokowydajny element funkcjonalny stosowany w połączeniu z parą tocznych prowadnic liniowych. Dzięki zasadzie rozszerzania siły bloku klinowego generuje dużą siłę mocowania; ma stałą bramę, precyzyjne pozycjonowanie, antywibracje i funkcję poprawiającą sztywność.

Posiada następujące cechy:

Ø 1) Bezpieczna i niezawodna, duża siła mocowania, mocująca nieruchomą oś XY podczas wiercenia i gwintowania.

Ø 2)Wyjątkowo duża siła mocowania zwiększa sztywność posuwu osiowego i zapobiega powstawaniu drgań spowodowanych drganiami.

Ø 3) Szybka reakcja, czas reakcji na otwarcie i zamknięcie wynosi tylko 0,06 sekundy, co może chronić obrabiarkę i zwiększyć żywotność śruby pociągowej.

Ø 4) Trwała, niklowana powierzchnia, dobre właściwości antykorozyjne.

Ø 5) Nowatorska konstrukcja zapobiegająca sztywnym uderzeniom podczas dokręcania.

Specyfikacjan

| Model | BOSM-DS500 | Jednostka | |

| Maksymalny rozmiar przedmiotu obrabianego | Średnica zewnętrzna | 50-500 | mm |

| Maksymalna wysokość przedmiotu obrabianego | 300 | Kg | |

| Średnica przedmiotu obrabianego w połowie wału | ≤200 | mm | |

| Długość wału | W zależności od fundamentu można zwiększyć wysokość o 700 mm | mm | |

| Grubość przedmiotu obrabianego | ≤5-krotność średnicy wiertła | mm | |

| Pionowa głowica wiertnicza typu RAM | ILOŚĆ | 1 | szt |

| Stożek wrzeciona | BT40 | ||

| Średnica wiertła | Φ2-Φ36 | mm | |

| Zakres dotknięcia | M6-M24 | ||

| Prędkość wrzeciona | 30 ~ 3000 | r/mm | |

| Moc silnika wrzeciona serwa | 15 | Kw | |

| Odległość od dna wrzeciona do stołu roboczego | 150-550 mm ± 20 | mm | |

| Ruch boczny głowicy napędowej (oś X) | MAKS. podróż | 2600 | mm |

| Prędkość osi X | 0 ~ 8 | m/min | |

| Moc serwomotoru osi X | 2.4 | Kw | |

| Ruch wzdłużny ruchomej belki (oś Y) | MAKS. podróż | 500 | mm |

| Prędkość osi Y | 0 ~ 8 | m/min | |

| Moc serwomotoru osi Y | 2.4 | Kw | |

| Pionowy ruch posuwu podkładu (oś Z) | MAKS. podróż | 400 | mm |

| Prędkość osi Z | 0~4 | m/min | |

| Moc serwomotoru osi Z | Hamulec 1×2,4 | Kw | |

| Dokładność pozycjonowania | 500x500 | ±0,03 | mm |

| Dokładność indeksowania | 360° | ±0,001° | |

| Rozmiar maszyny | Długość x szerokość x wysokość | 3600×1650×2300 | mm |

| Masa maszyny | 8,5 | T | |

Kontrola jakości

Każda maszyna jest kalibrowana za pomocą interferometru laserowego brytyjskiej firmy RENISHAW, który dokładnie sprawdza i kompensuje błędy podziałki, luzy, dokładność pozycjonowania i powtarzalną dokładność pozycjonowania, aby zapewnić maszynę dynamiczną, statyczną stabilność i dokładność przetwarzania. . Test pręta kulowego Każda maszyna wykorzystuje tester pręta kulowego brytyjskiej firmy RENISHAW w celu skorygowania rzeczywistej dokładności okręgu i ma

chiń dokładność geometryczna i jednocześnie wykonuj eksperymenty z cięciem kołowym, aby zapewnić dokładność obróbki 3D maszyny i dokładność koła.

Środowisko użytkowania obrabiarek

1.1 Wymagania środowiskowe sprzętu

Utrzymanie stałego poziomu temperatury otoczenia jest istotnym czynnikiem precyzyjnej obróbki.

(1) Dostępna temperatura otoczenia wynosi -10 ℃ ~ 35 ℃. Gdy temperatura otoczenia wynosi 20 ℃, wilgotność powinna wynosić 40 ~ 75%.

(2) Aby utrzymać dokładność statyczną obrabiarki w określonym zakresie, optymalna temperatura otoczenia musi wynosić od 15 ° C do 25 ° C z różnicą temperatur

Nie powinna przekraczać ± 2 ℃ / 24h.

1.2 Napięcie zasilania: 3-fazowe, 380V, wahania napięcia w granicach ± 10%, częstotliwość zasilania: 50HZ.

1.3 Jeżeli napięcie w miejscu użytkowania jest niestabilne, obrabiarkę należy wyposażyć w zasilacz regulowany, zapewniający normalną pracę obrabiarki.

1.4. Obrabiarka powinna mieć niezawodne uziemienie: przewód uziemiający jest drutem miedzianym, średnica drutu nie powinna być mniejsza niż 10 mm², a rezystancja uziemienia jest mniejsza niż 4 omy.

1.5 Aby zapewnić normalną pracę urządzenia, jeżeli sprężone powietrze źródła powietrza nie spełnia wymagań źródła powietrza, przed przystąpieniem do instalacji należy dodać zestaw urządzeń do oczyszczania źródła powietrza (osuszanie, odtłuszczanie, filtrowanie). wlot powietrza do maszyny.

1.6. Sprzęt należy trzymać z dala od bezpośredniego światła słonecznego, wibracji i źródeł ciepła oraz z dala od generatorów wysokiej częstotliwości, spawarek elektrycznych itp., aby uniknąć awarii maszyny lub utraty dokładności maszyny.

Serwis przed i po

1) Przed serwisem

Poprzez badanie żądań i niezbędnych informacji od klientów, a następnie informacje zwrotne dla naszych inżynierów, zespół techniczny Bossman jest odpowiedzialny za komunikację techniczną z klientami i formułowanie rozwiązań, pomagając klientowi w wyborze odpowiedniego rozwiązania do obróbki i odpowiednich maszyn.

2) Po serwisie

A. Maszyna z roczną gwarancją i opłaconą konserwacją przez całe życie.

B. W ciągu rocznego okresu gwarancyjnego po przybyciu maszyny do portu docelowego firma BOSSMAN zapewni bezpłatne i terminowe usługi konserwacyjne w przypadku różnych usterek maszyny nie spowodowanych przez człowieka oraz terminowo i bezpłatnie wymieni wszelkiego rodzaju części uszkodzone przez człowieka bezpłatnie. Awarie powstałe poza okresem gwarancyjnym będą usuwane za odpowiednią opłatą.

C. Pomoc techniczna w ciągu 24 godzin online, TM, Skype, e-mail, rozwiązując na czas względne pytania. jeśli nie uda się tego rozwiązać, BOSSMAN natychmiast zorganizuje przyjazd inżyniera obsługi posprzedażnej na miejsce w celu naprawy, kupujący będzie musiał zapłacić za VISA, bilety lotnicze i zakwaterowanie.

Strona klienta