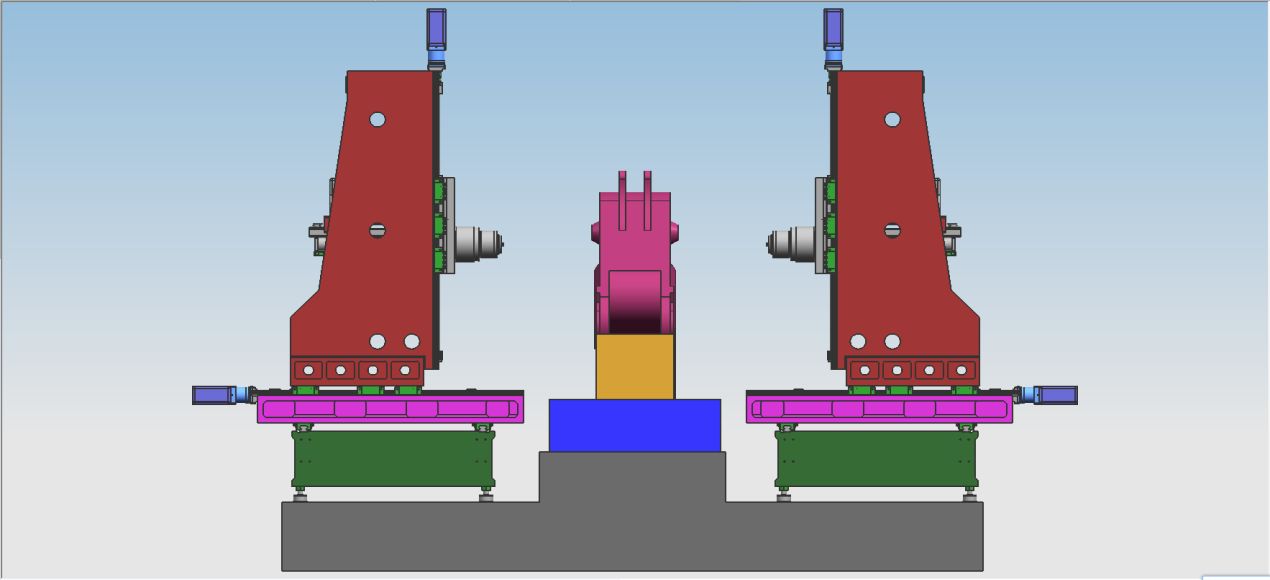

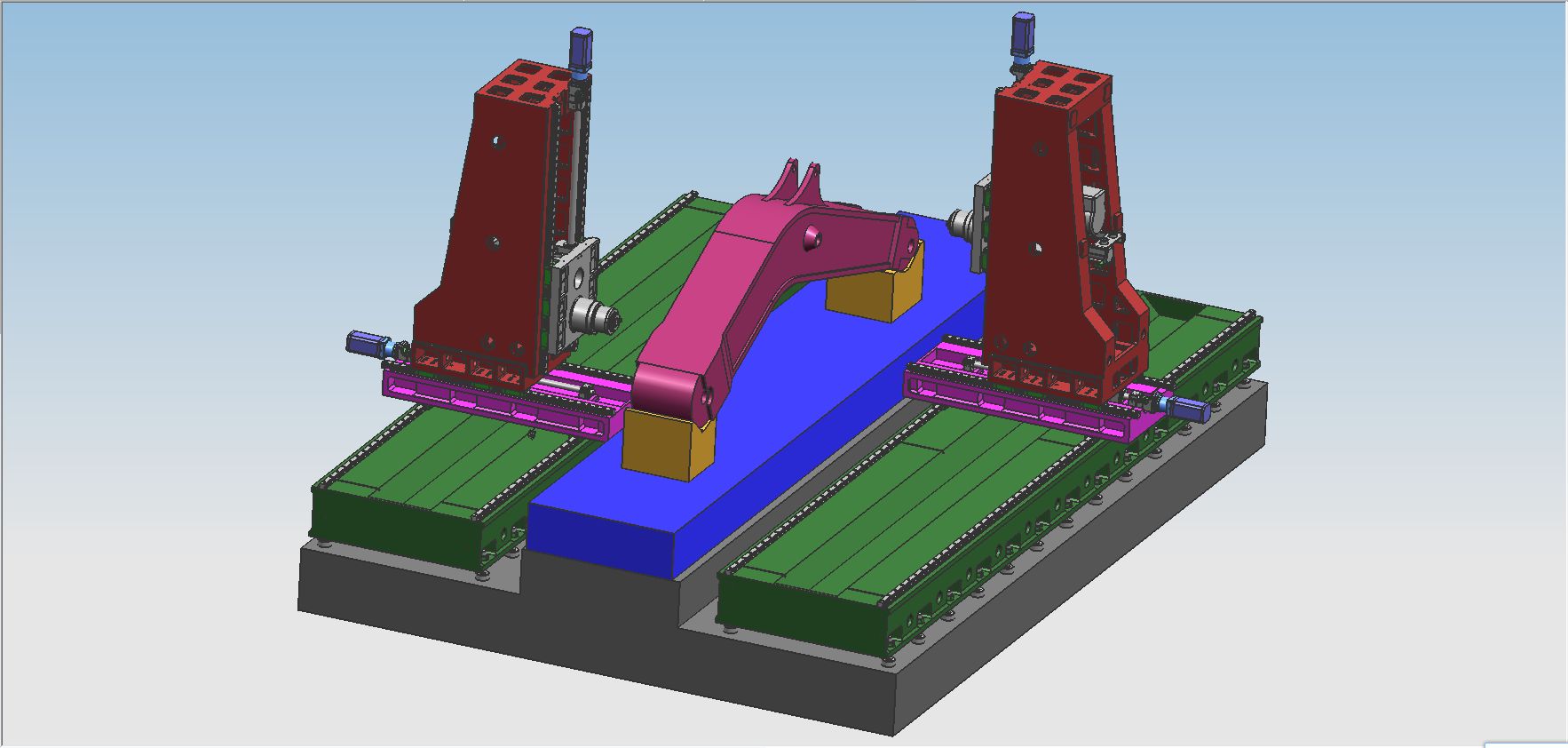

BOSM-1601 Wytaczarka z przeciwbieżną głowicą

1. Użycie sprzętu

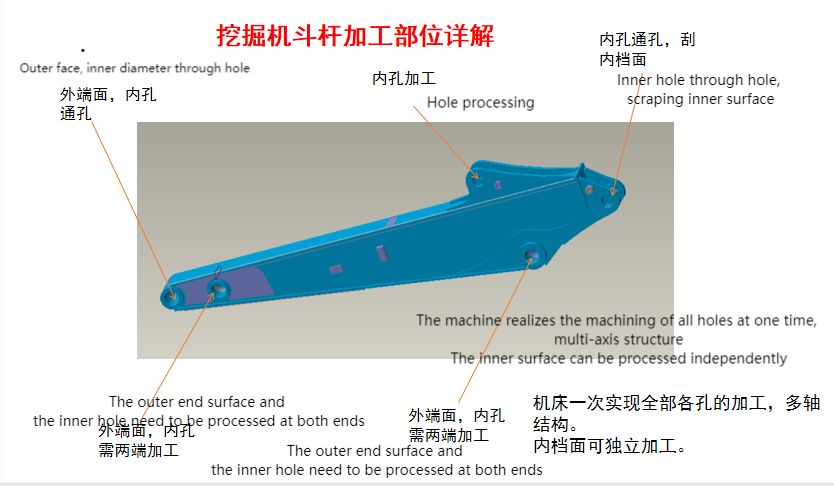

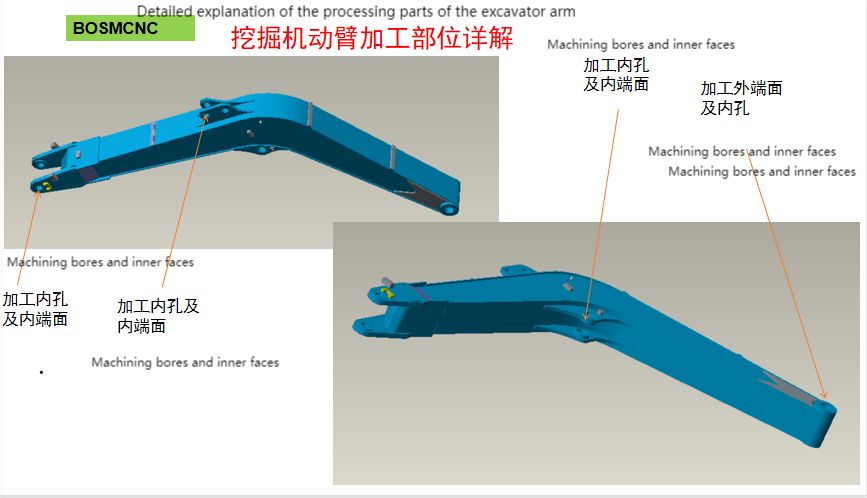

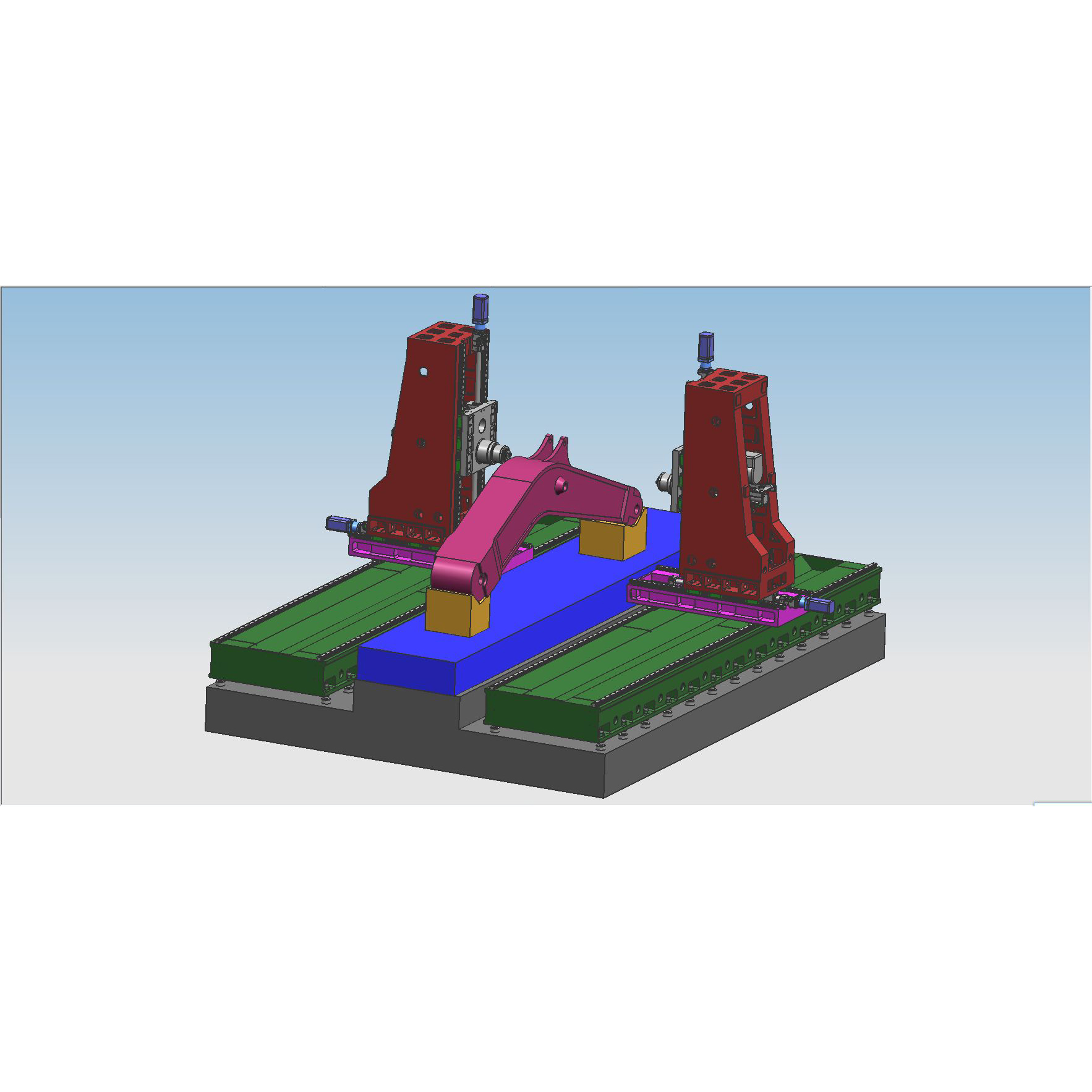

Mobilna dwukolumnowa wytaczarko-frezarka z dwustanowiskową kolumną sterowaną numerycznie BOSM-1601 to specjalna maszyna do symetrycznych detali maszyn budowlanych. Maszyna wyposażona jest w specjalne ruchome kolumny i dwa zestawy poziomych siłowników, które mogą wykonywać wiercenie, frezowanie, wytaczanie i inną obróbkę przedmiotu obrabianego w efektywnym zakresie skoku, przedmiot obrabiany może być obrabiany na miejscu w jednym czasie (nie ma potrzeby stosowania dodatkowego mocowanie), duża prędkość załadunku i rozładunku, duża prędkość pozycjonowania, wysoka dokładność przetwarzania i wysoka wydajność przetwarzania.

2. Główne elementy Maszyny

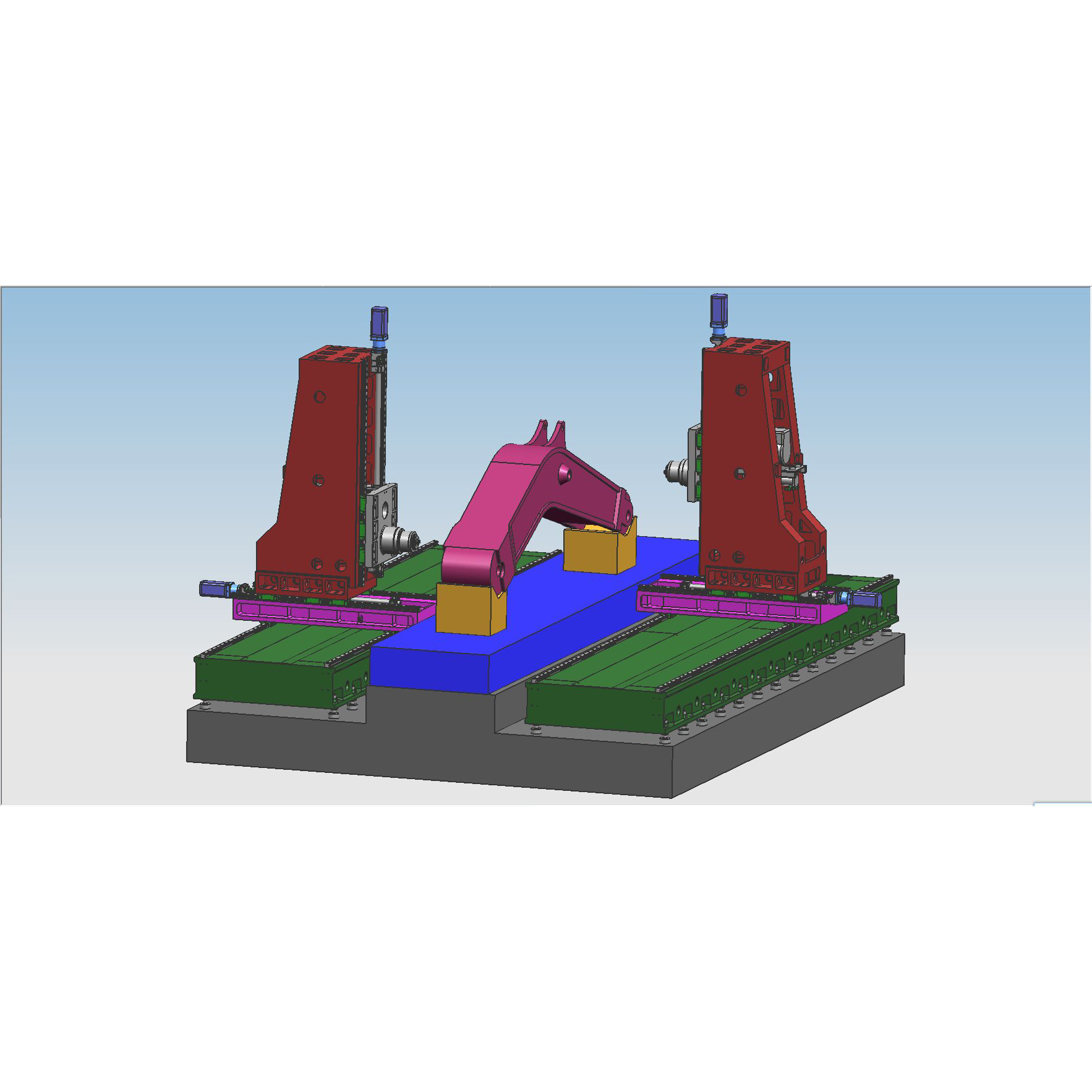

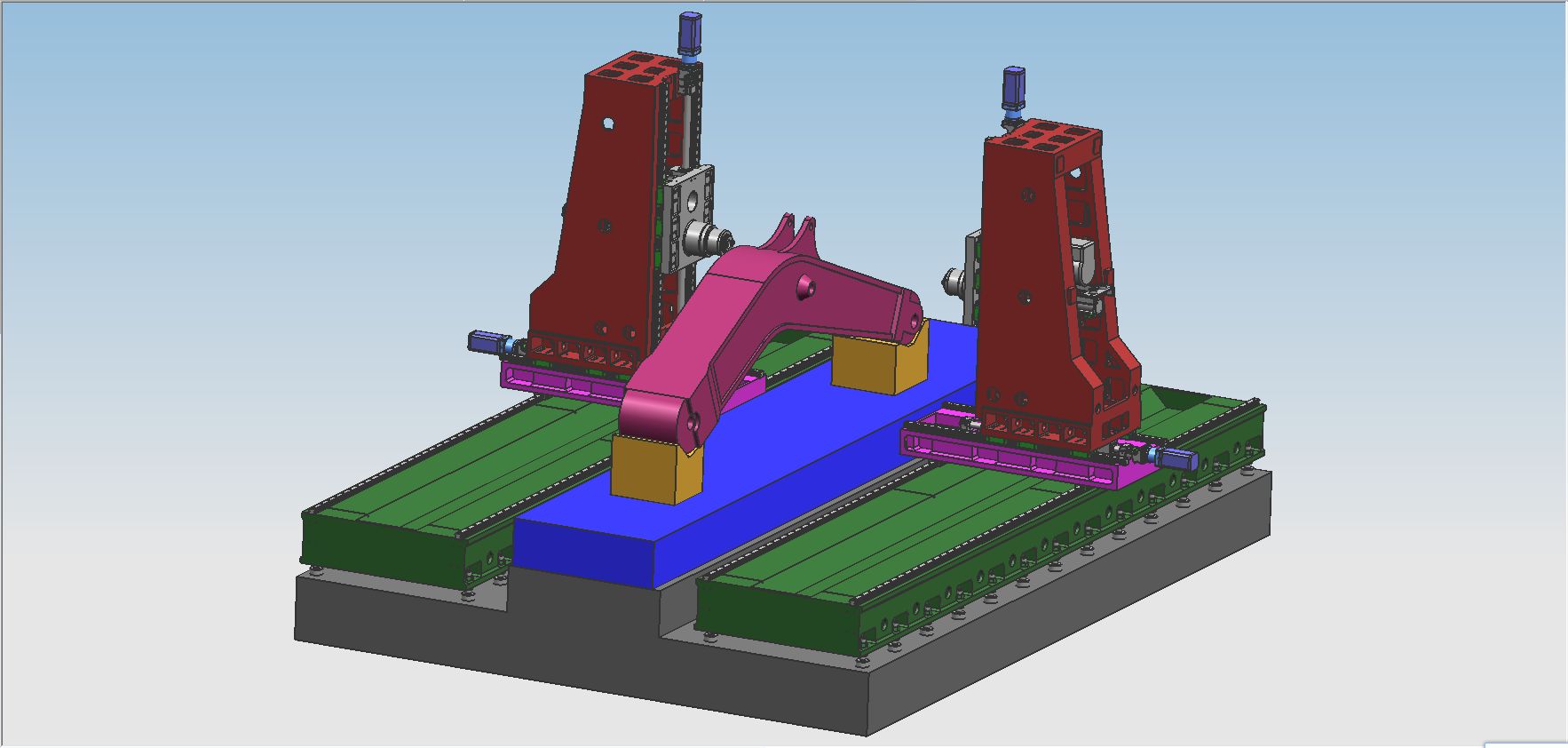

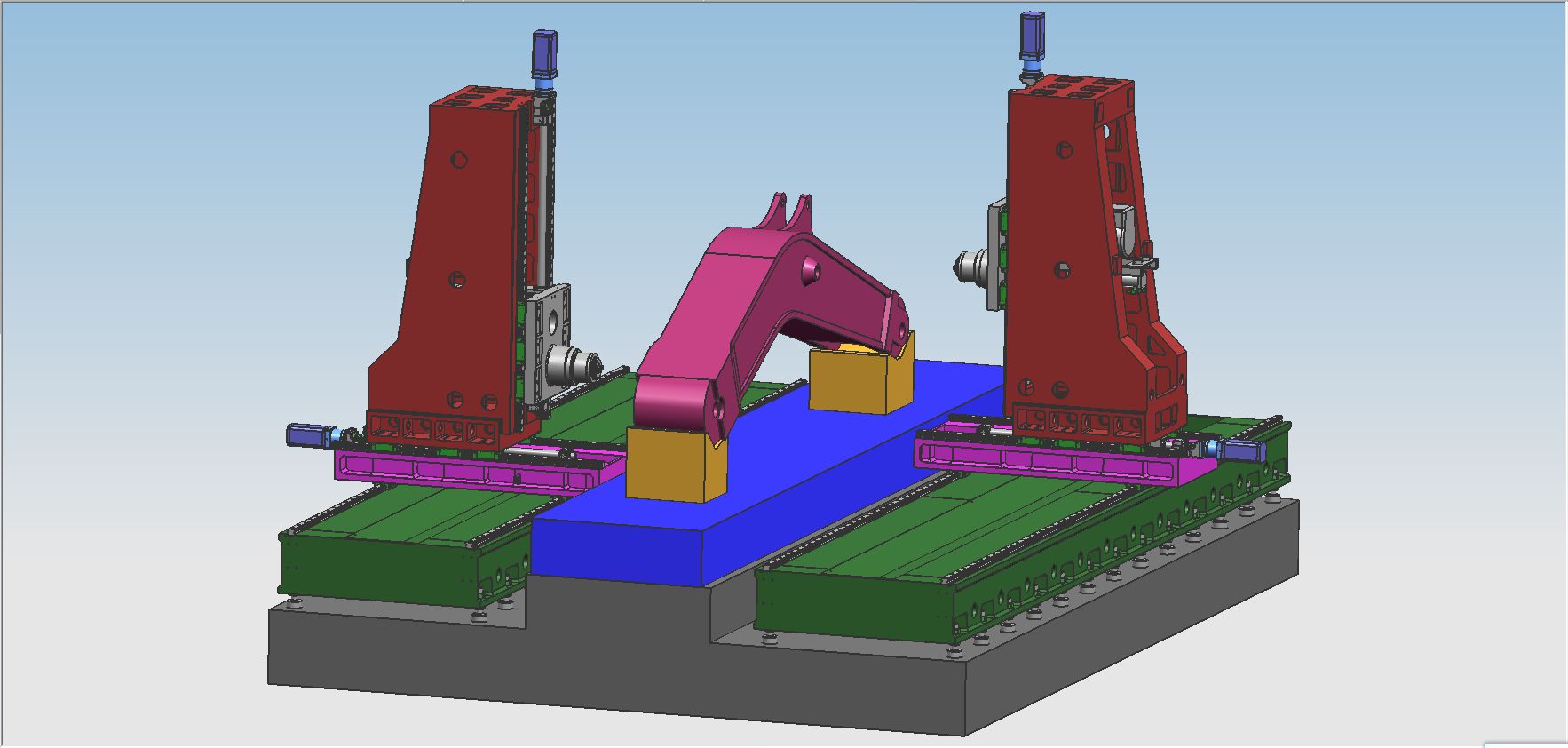

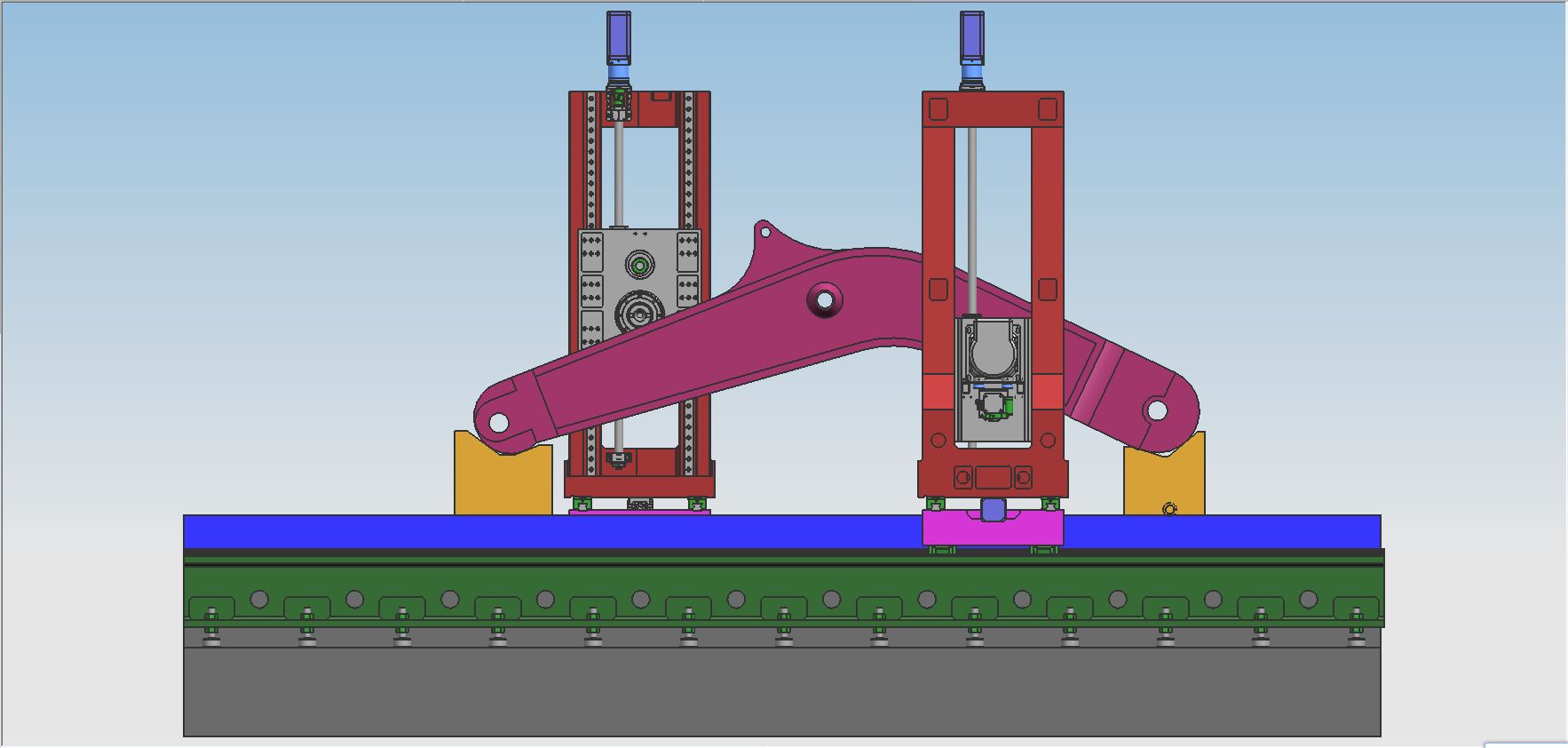

Łóżko, stół warsztatowy, lewa i prawa kolumna, belki, siodła, siłowniki i inne duże części są wykonane z formowania piaskiem żywicznym, wysokiej jakości odlewu z żeliwa szarego 250, wyżarzanego w gorącej piaskownicy → starzenie wibracyjne → wyżarzanie w gorącym piecu → starzenie wibracyjne → obróbka zgrubna → Starzenie wibracyjne → Wyżarzanie w gorącym piecu → Starzenie wibracyjne → Wykańczanie, całkowicie eliminują ujemne naprężenia części i utrzymują stabilną wydajność części. Maszyna posiada takie funkcje, jak frezowanie, wytaczanie, wiercenie, pogłębianie, gwintowanie itp., a metodą chłodzenia narzędzia jest chłodzenie zewnętrzne. Maszyna zawiera 6 osi posuwu, które mogą realizować 4-osiowy układ zawieszenia i 6-osiowe działanie pojedyncze. Istnieją 2 głowice mocy. Kierunek osiowy maszyny i głowicy napędowej pokazano na poniższym rysunku.

2.1Główna konstrukcja części zasilającej przekładni osiowej

2.1.1 Oś X1/X2:Kolumna porusza się wzdłużnie posuwisto-zwrotnie wzdłuż szyny prowadzącej łóżka stałego.

Przekładnia osi X: Napędzany i sterowany serwomotorem prądu przemiennego, precyzyjny reduktor planetarny napędza dwie kolumny, aby poruszały się liniowo wzdłuż osi X przez parę przekładni śrubowych tocznych.

Forma szyny prowadzącej: Dwie precyzyjne liniowe szyny prowadzące o wysokiej wytrzymałości są ułożone płasko. Stopień precyzji śruby kulowej w parze przekładni wynosi C5.

2.1.2 Oś Y1/Y2:Głowice wytaczarsko-frezarskie I, II i ich kolumny są odpowiednio zamontowane po obu stronach na prowadnicach podstawy o wysokiej wytrzymałości i poruszają się ruchem posuwisto-zwrotnym wzdłuż szyn prowadzących podstawy wzdłuż osi Y1 i Y2. Serwosilnik prądu przemiennego służy do napędzania i sterowania parą przekładni śrubowej kulowej, przeciągania siodełka w celu poruszania się i realizowania ruchu liniowego wzdłuż osi Y.

Forma prowadnicy: 4 prowadnice liniowe + napęd śrubowy. Stopień dokładności śruby kulowej w parze przekładni wynosi C5 i przyjęto sterowanie w pętli półzamkniętej.

2.1.3 oś Z1/Z2:Głowice wiercąco-frezarskie I, II wraz z ich siodełkami przesuwnymi montowane są pionowo na przednich końcach kolumn po obu stronach i poruszają się ruchem posuwisto-zwrotnym wzdłuż osi Z1 i Z2 w górę i w dół po szynach prowadzących kolumny.

Przekładnia osi Z1: Serwosilnik prądu przemiennego służy do napędzania i sterowania parą przekładni planetarnej o wysokiej precyzji i śruby kulowej, a siłownik jest napędzany w sposób liniowy poruszający się wzdłuż osi Z.

Forma szyny prowadzącej: przyjęto 2 liniowe konstrukcje szyn prowadzących. Stopień dokładności śruby kulowej w parze przekładni wynosi C5.

2.2 Usuwanie i chłodzenie wiórów

Po obu stronach pod stołem warsztatowym zainstalowano spiralne i płaskie przenośniki wiórów, a wióry mogą być automatycznie przenoszone do przenośnika wiórów na końcu przez dwa etapy płytek spiralnych i łańcuchowych, aby zrealizować cywilizowaną produkcję. W zbiorniku chłodziwa przenośnika wiórów znajduje się pompa chłodząca, którą można wykorzystać do zewnętrznego chłodzenia narzędzia, aby zapewnić wydajność i żywotność narzędzia, a chłodziwo można poddać recyklingowi.

3. W pełni cyfrowy system sterowania numerycznego:

3.1. Dzięki funkcji łamania wiórów czas łamania wiórów i cykl łamania wiórów można ustawić w interfejsie człowiek-maszyna.

3.2. Wyposażony w funkcję podnoszenia narzędzia, odległość podnoszenia narzędzia można ustawić w interfejsie człowiek-maszyna. Po osiągnięciu tej odległości narzędzie zostaje szybko podniesione, następnie wióry są wyrzucane, a następnie szybko przekazywane na powierzchnię wiercenia i automatycznie włączane do pracy.

3.3. Scentralizowana skrzynka sterownicza i urządzenie ręczne wykorzystują system sterowania numerycznego i są wyposażone w interfejs USB i wyświetlacz ciekłokrystaliczny LCD. Aby ułatwić programowanie, przechowywanie, wyświetlanie i komunikację, interfejs operacyjny posiada takie funkcje, jak dialog człowiek-maszyna, kompensacja błędów i automatyczny alarm.

3.4. Sprzęt posiada funkcję podglądu i ponownej kontroli położenia otworu przed obróbką, a obsługa jest bardzo wygodna.

4. Automatyczne smarowanie

Pary precyzyjnych prowadnic liniowych maszyn, pary precyzyjnych śrub kulowych i inne pary precyzyjnych ruchów są wyposażone w automatyczne systemy smarowania. Automatyczna pompa smarująca wyprowadza olej pod ciśnieniem, a komora ilościowego oleju smarującego wchodzi do oleju. Po napełnieniu komory olejowej olejem, gdy ciśnienie w układzie wzrośnie do 1,4-1,75Mpa, wyłącznik ciśnieniowy w układzie zostaje zamknięty, pompa zatrzymuje się, a zawór odciążający zostaje jednocześnie odciążony. Kiedy ciśnienie oleju w jezdni spadnie poniżej 0,2Mpa, smarownica ilościowa zaczyna napełniać punkt smarowania i kończy jedno napełnienie olejem. Dzięki dokładnemu dostarczaniu oleju przez wtryskiwacz ilościowy oleju oraz wykrywaniu ciśnienia w układzie, zasilanie olejem jest niezawodne, zapewniając utworzenie filmu olejowego na powierzchni każdej pary kinematycznej, zmniejszając tarcie i zużycie oraz zapobiegając uszkodzeniom struktura wewnętrzna spowodowana przegrzaniem. , aby zapewnić dokładność i żywotność Maszyny. W porównaniu z parą przesuwnych szyn prowadzących, para tocznych liniowych szyn prowadzących stosowana w tej maszynie ma szereg zalet:

① Wysoka czułość ruchu, współczynnik tarcia tocznej szyny prowadzącej jest niewielki, tylko 0,0025-0,01, a moc napędowa jest znacznie zmniejszona, co odpowiada tylko 1 zwykłej maszynie. /10.

② Różnica między tarciem dynamicznym i statycznym jest bardzo mała, a działanie następcze jest doskonałe, to znaczy odstęp czasu między sygnałem napędowym a działaniem mechanicznym jest wyjątkowo krótki, co sprzyja poprawie szybkości reakcji i czułości system sterowania numerycznego. ③Nadaje się do szybkiego ruchu liniowego, a jego chwilowa prędkość jest około 10 razy większa niż w przypadku przesuwnych szyn prowadzących. ④ Może realizować ruch bez przerw i poprawiać sztywność ruchu układu mechanicznego. ⑤Produkowany przez profesjonalnych producentów, charakteryzuje się wysoką precyzją, dobrą wszechstronnością i łatwą konserwacją.

5. Środowisko użytkowania maszyny:

5.1. Wymagania środowiskowe dotyczące użytkowania sprzętu

Utrzymanie stałego poziomu temperatury otoczenia jest istotnym czynnikiem precyzyjnej obróbki.

(1) Dostępne wymagania dotyczące temperatury otoczenia wynoszą od -10°C do 35°C, gdy temperatura otoczenia wynosi 20°C, wilgotność powinna wynosić od 40% do 75%.

(2) Aby utrzymać dokładność statyczną Maszyny w określonym zakresie, optymalna temperatura otoczenia musi wynosić od 15°C do 25°C, a różnica temperatur

Nie może przekraczać ±2°C/24h.

5.2 Napięcie zasilania: 3-fazowe, 380V, w zakresie wahań napięcia ±10%, częstotliwość zasilania: 50HZ.

5.3 Jeżeli napięcie w miejscu pracy jest niestabilne, Maszynę należy wyposażyć w zasilacz stabilizowany, zapewniający normalną pracę Maszyny.

5.4 Maszyna powinna mieć niezawodne uziemienie: przewód uziemiający jest drutem miedzianym, średnica drutu nie powinna być mniejsza niż 10 mm², a rezystancja uziemienia jest mała i wynosi 4 omy.

5.5 Aby zapewnić normalne działanie urządzenia, jeśli sprężone powietrze ze źródła powietrza nie spełnia wymagań źródła powietrza, należy je zainstalować na Maszynie.

Przed powietrzem dodaj zestaw urządzeń do oczyszczania źródła powietrza (osuszanie, odtłuszczanie, filtrowanie).

5.6 Trzymaj sprzęt z dala od bezpośredniego światła słonecznego, wibracji i źródeł ciepła, generatorów wysokiej częstotliwości, spawarek elektrycznych itp., aby uniknąć awarii maszyny lub utraty dokładności maszyny.

6. Parametry techniczne

| Model | 1601 | |

| Rozmiar obrabianego przedmiotu | Długość × szerokość × wysokość (mm) | 16000×1000×1500 |

| Maksymalny posuw maszyny | Szerokość (mm) | 1300 |

| Rozmiar biurka | Długość X Szerokość (mm) | 16000*1000 |

| Podróż kolumnowa | Ruch kolumny tam i z powrotem (mm) | 1600 |

| Wrzeciono w górę i w dół | Skok w górę i w dół (mm) | 1500 |

| Wysokość od środka wrzeciona do płaszczyzny stołu | 100-1600 mm | |

| Poziome wrzeciono o dużej wytrzymałości głowica zasilająca raz dwa | Ilość (2) | 2 |

| Stożek wrzeciona | BT50 | |

| Iglica | Automatyczne przeciąganie, ręczna zmiana narzędzia | |

| Średnica frezu (mm) | ≤Φ200 | |

| Średnica gwintowania (mm) | M3-M30 | |

| Prędkość wrzeciona (obr./min) | 30 ~ 3000 | |

| Moc silnika wrzeciona serwa (kw) | 30*2 | |

|

| Odległość przesuwu w lewo i w prawo pomiędzy dwoma końcami wrzeciona | 400-1600 mm |

| Przesuw w lewo i w prawo podwójnych kolumn (mm) | 600 każdy | |

| Chłodzenie narzędzi | Chłodzenie wewnętrzne, chłodzenie zewnętrzne | |

| Dokładność pozycjonowania dwukierunkowego | 300mm | ±0,032 |

| Dwukierunkowa powtarzalna dokładność pozycjonowania | 300mm | ±0,025 |

| Wymiary maszyny | Długość × szerokość × wysokość (mm) | Zgodnie z rysunkami (jeśli nastąpią zmiany w procesie projektowania, powiadomimy Cię) |

| Masa całkowita (t) | 72T | |