Tokarka z napędem centralnym na oś

Analiza technologii osi samochodowych

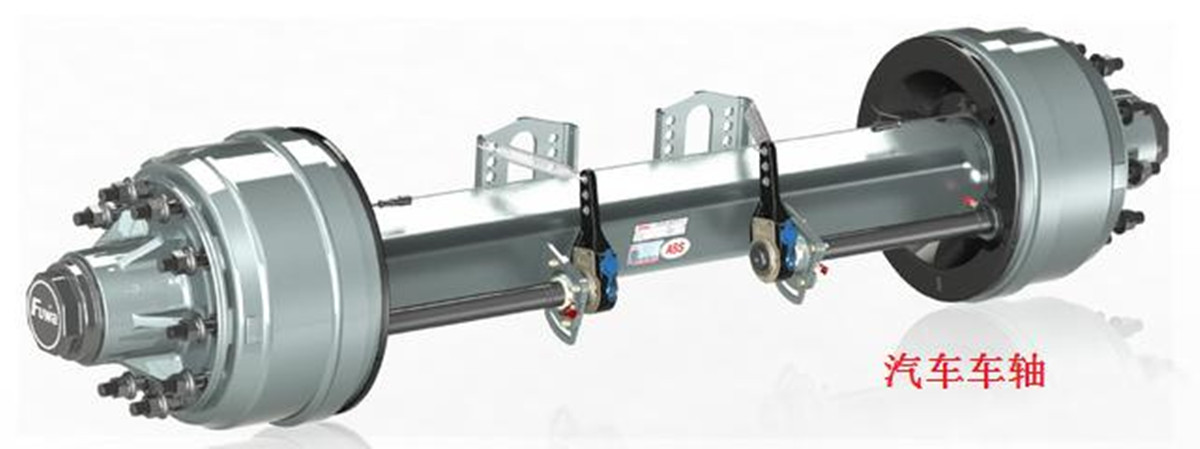

Oś samochodowa

Osie z kołami po obu stronach podwozia (ramy) są zbiorczo nazywane osiami samochodowymi, a osie posiadające właściwości jezdne są ogólnie nazywane osiami. Główną różnicą między nimi jest to, czy napęd znajduje się na środku osi (osi). W tym artykule oś samochodu z zespołem napędowym nazywa się osią samochodu, a pojazd bez napędu nazywa się osią samochodu, aby pokazać różnicę.

Wraz ze wzrostem zapotrzebowania na logistykę i transport, wyższość osi samochodowych, zwłaszcza przyczep i naczep, w transporcie profesjonalnym i operacjach specjalnych staje się coraz bardziej oczywista, a zapotrzebowanie rynku znacznie wzrosło.

Ta technologia analizuje proces obróbki osi i ma nadzieję pomóc klientom w wyborze bardziej odpowiedniej maszyny CNC.

Klasyfikacja osi samochodu:

Rodzaje osi różnią się w zależności od rodzaju hamulca i dzielą się na: osie z hamulcami tarczowymi, osie z hamulcami bębnowymi itp.

Według wielkości konstrukcji średnicy wału dzieli się ją na: oś amerykańską, oś niemiecką; itp.

Ze względu na kształt i strukturę dzieli się je na:

całość: oś z litej rury kwadratowej, oś z rurki kwadratowej, oś z rurki kwadratowej, oś z rurki pustej;

korpus dzielony: głowica wału + spawanie rur z wałem drążonym.

Z zawartości przetwarzania osi, osie pełne i puste są powiązane z wyborem sprzętu do przetwarzania.

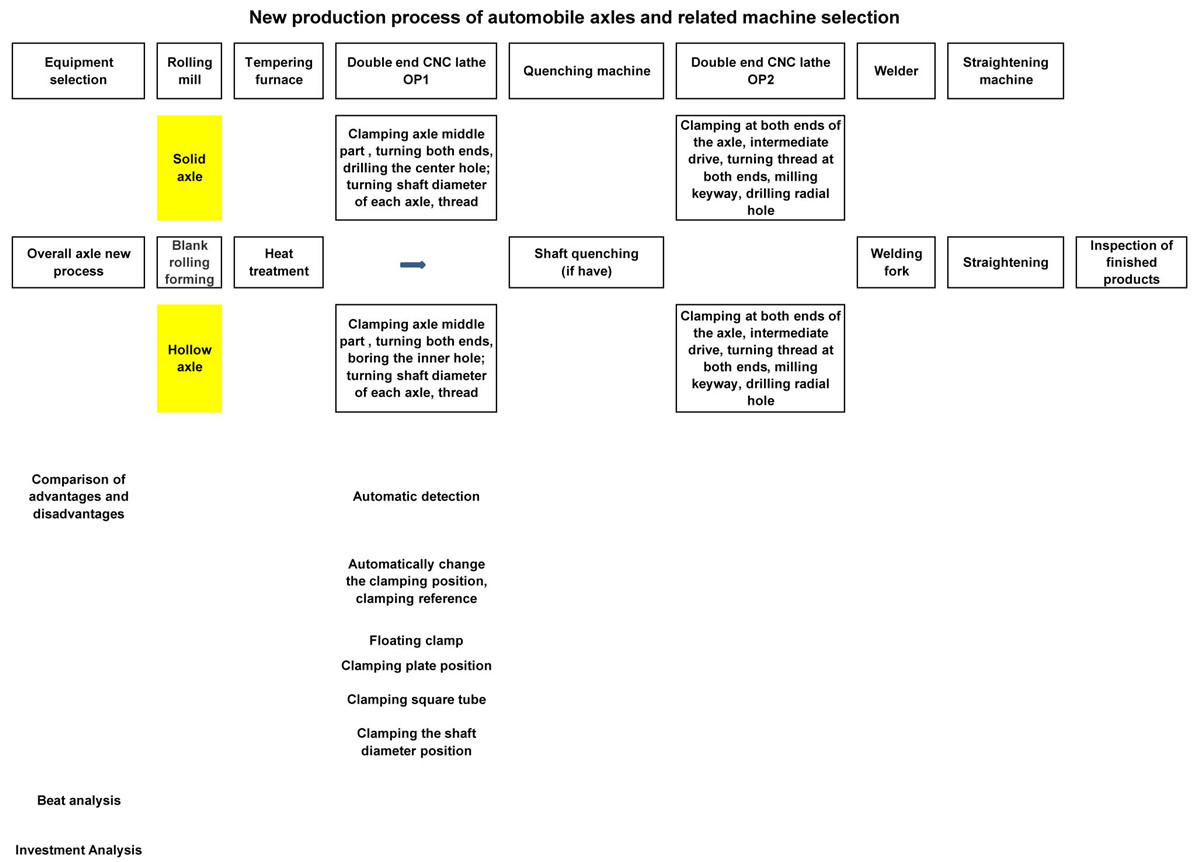

Poniżej przedstawiono analizę procesu produkcyjnego całej osi (z podziałem również na pełną i drążoną; rurę kwadratową i rurę okrągłą) oraz osi dzielonej (głowica wału pełnego i drążonego + spawanie rury wału drążonego), w szczególności proces obróbki jest analizowany w celu lepszego wyboru bardziej odpowiedniej maszyny.

Proces produkcji i maszyna do osi samochodowych:

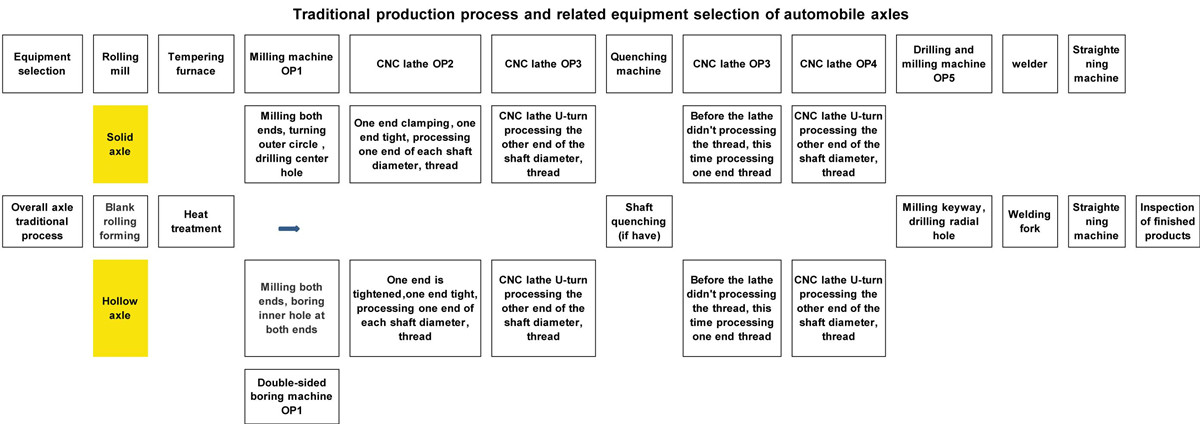

1. Tradycyjny proces produkcji całej osi:

Z powyższego procesu produkcji osi potrzebne są co najmniej trzy rodzaje obrabiarek do zakończenia obróbki: frezarka lub wytaczarka dwustronna, tokarka CNC, wiertarko-frezarka i tokarka CNC wymaga obrócenia (niektórzy klienci mają wybrana tokarka dwugłowicowa CNC). Jeśli chodzi o obróbkę gwintów, jeśli średnica wału jest hartowana, jest ona przetwarzana po hartowaniu; jeśli nie ma hartowania, jest ono przetwarzane w OP2 i OP3, a obrabiarki sekwencji OP4 i OP5 są pomijane.

Z nowego procesu produkcyjnego frezarka służąca do obróbki (oś pełna) lub wytaczarka dwustronna (oś drążona) plus tokarka CNC, tradycyjne frezowanie OP1, sekwencja toczenia OP2, OP3, a nawet wiercenie i frezowanie OP5 Można go wymienić za pomocą tokarki dwustronnej CNC OP1.

W przypadku osi pełnych, gdzie średnica wału nie wymaga hartowania, całą obróbkę można wykonać w jednym ustawieniu, łącznie z frezowaniem rowków wpustowych i wierceniem otworów promieniowych. W przypadku osi drążonych, gdzie średnica wału nie wymaga hartowania, standard mocowania z automatyczną konwersją może zostać zrealizowany w obrabiarce, a obróbka może zostać wykonana przez jedną obrabiarkę.

Wybór specjalnych tokarek CNC z dwustronną osią do obróbki osi znacznie skraca drogę obróbki, a także zmniejsza rodzaj i ilość wybranych obrabiarek.

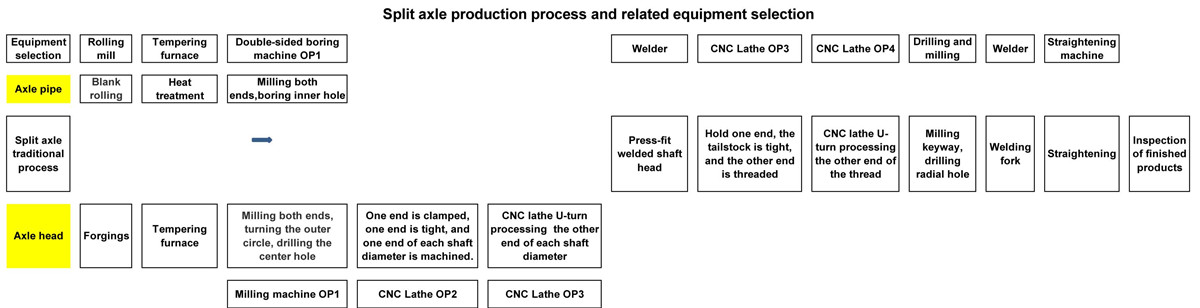

3. Proces produkcji osi dzielonej:

Z powyższego procesu można również wybrać sprzęt do obróbki rury osi przed spawaniem jako dwustronną tokarkę CNC. Do obróbki osi po spawaniu powinna być pierwszym wyborem specjalna tokarka CNC do osi dwustronnych: jednoczesna obróbka na obu końcach, wysoka wydajność obróbki i dobra dokładność obróbki. Jeśli zachodzi konieczność obróbki rowka wpustowego i otworu promieniowego na obu końcach osi, maszynę można również wyposażyć w uchwyt elektronarzędzia, aby wspólnie obrobić kolejny rowek wpustowy i otwór promieniowy.

4.Zaleta i cecha nowej maszyny do selekcji procesów:

1) Koncentracja procesu, skrócenie czasu mocowania przedmiotu obrabianego, skrócenie czasu obróbki pomocniczej, zastosowanie technologii jednoczesnego przetwarzania na obu końcach, znacznie poprawia wydajność produkcji.

2) Jednorazowe mocowanie, jednoczesna obróbka na obu końcach poprawia dokładność obróbki i współosiowość osi.

3) Skróć proces produkcyjny, zmniejsz rotację części w zakładzie produkcyjnym, popraw efektywność wykorzystania zakładu oraz pomóż ulepszyć organizację i zarządzanie produkcją.

4) Dzięki zastosowaniu wysokowydajnego sprzętu przetwórczego można go wyposażyć w urządzenia do załadunku i rozładunku oraz urządzenia magazynujące, aby osiągnąć w pełni zautomatyzowaną produkcję i obniżyć koszty pracy.

5) Obrabiany przedmiot jest zamocowany w pozycji pośredniej, mocowanie jest niezawodne, a moment obrotowy wymagany do skrawania obrabiarki jest wystarczający i można wykonać dużą ilość toczenia.

6) Obrabiarka może być wyposażona w automatyczne urządzenie wykrywające, szczególnie w przypadku osi pustej, które może zapewnić jednolitą grubość osi po obróbce.

7) W przypadku osi drążonych, gdy wewnętrzne otwory na obu końcach sekwensera OP1 zostaną wykończone, tradycyjny klient użyje jednego końca do podniesienia zacisku, a drugiego końca do użycia konika do dokręcenia przedmiotu obrabianego do toczenia, ale rozmiar otwór wewnętrzny jest inny. W przypadku mniejszego otworu wewnętrznego sztywność dokręcania jest niewystarczająca, górny moment dokręcania jest niewystarczający i nie można ukończyć wydajnego cięcia.

W przypadku nowej tokarki dwustronnej z wydrążoną osią, po wykończeniu wewnętrznych otworów na obu końcach pojazdu, maszyna automatycznie przełącza tryb mocowania: oba końce służą do dokręcania przedmiotu obrabianego, a środkowy napęd unosi przedmiot obrabiany do przenoszenia momentu obrotowego.

8) Wrzeciennik z wbudowanym hydraulicznym mocowaniem przedmiotu obrabianego można przesuwać w kierunku Z maszyny. Klient może w razie potrzeby utrzymać pozycję w środkowej rurze kwadratowej (rura okrągła), pozycję płyty dolnej i pozycję średnicy wału osi.

5. Wniosek:

W związku z powyższą sytuacją zastosowanie tokarek dwustronnych CNC do obróbki osi samochodów ma znaczną przewagę nad procesami tradycyjnymi. Jest to zaawansowana technologia wytwarzania, która może zastąpić tradycyjne obrabiarki pod względem procesu produkcyjnego i konstrukcji maszyny.

Środkowa część

6. Sprawa klienta osi

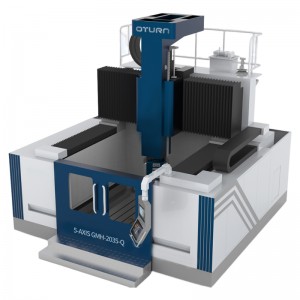

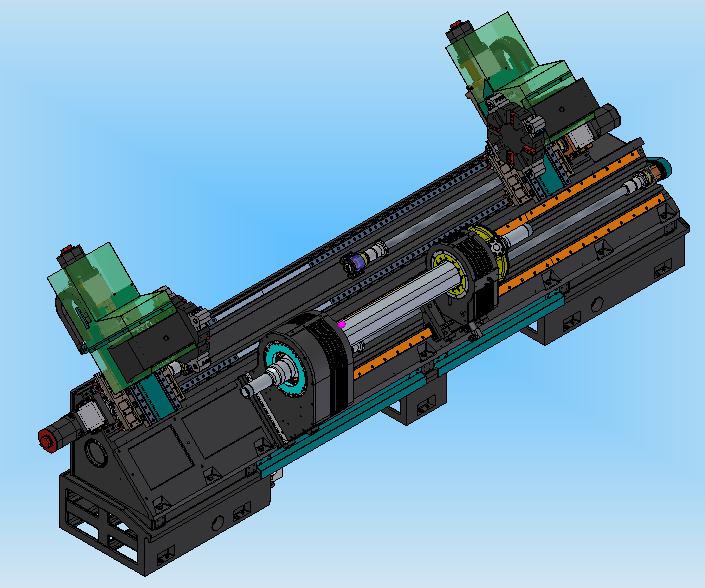

Wprowadzenie do specjalnej tokarki CNC z podwójną osią

Zakres obróbki osi: ∮50-200mm, □50-150mm, długość obróbki: 1000-2800mm

Wprowadzenie do budowy i wydajności maszyny

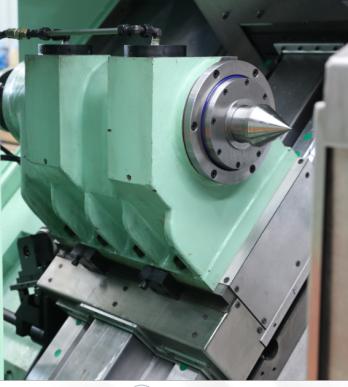

W obrabiarce zastosowano układ łoża nachylonego pod kątem 45°, który charakteryzuje się dobrą sztywnością i łatwym odprowadzaniem wiórów. Wrzeciennik z funkcją mocowania napędu pośredniego jest umieszczony pośrodku łoża, a dwa uchwyty narzędziowe znajdują się po obu stronach skrzynki wrzeciona. Minimalna długość mocowania maszyny to 1200mm, a maksymalna długość obróbki to 2800mm. Zastosowano prowadnicę toczną, a każdy wał napędowy serwa wykorzystuje śrubę kulową o wysokim wyciszeniu, a sprzęgło elastyczne jest bezpośrednio połączone, a hałas jest niski, dokładność pozycjonowania i powtarzalna precyzja pozycjonowania są wysokie.

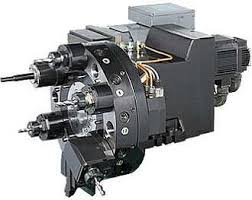

■Maszyna wyposażona jest w dwukanałowy system sterowania. Obydwa uchwyty narzędziowe można połączyć z wrzecionem jednocześnie lub oddzielnie, aby zakończyć jednoczesną lub sekwencyjną obróbkę dwóch końców części.

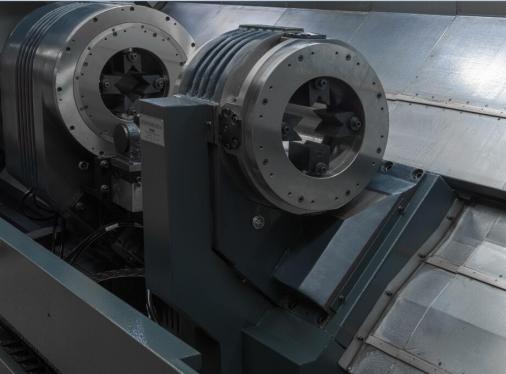

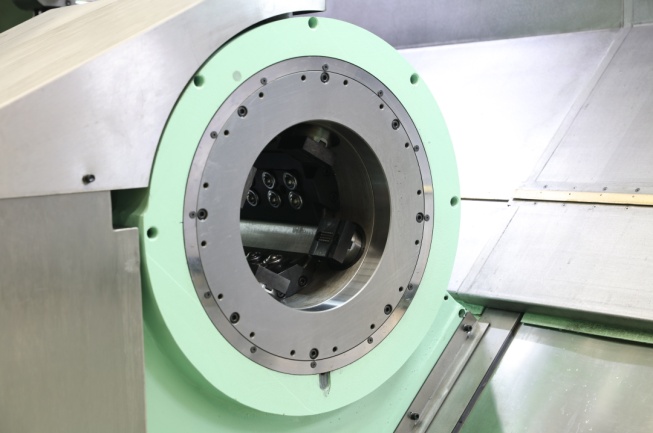

■Maszyna wyposażona jest w podwójny wrzeciennik. Wrzeciennik główny zamocowany jest na środku łoża, a serwomotor dostarcza napęd na wał główny poprzez pasek zębaty. Skrzynia wrzeciona pomocniczego jest zainstalowana na dolnej szynie prowadzącej obrabiarki, współosiowo ze skrzynką wrzeciona głównego i może być przesuwana osiowo za pomocą serwomotoru, aby ułatwić załadunek i rozładunek części, a także wygodnie jest regulować różne mocowania pozycje. Podczas obróbki części podstawa wrzeciona pomocniczego jest mocowana do szyny maszyny. Współosiowa dokładność obu wrzecienników jest gwarantowana przez proces produkcyjny, co skutkuje wyższym stopniem koncentryczności obrabianych części.

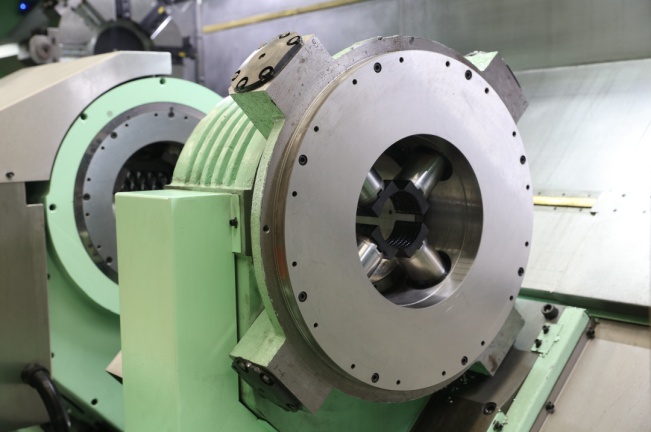

■Wrzeciennik integruje system wrzeciona, osprzęt i system dystrybucji oleju, a także ma zwartą konstrukcję i niezawodne działanie. Specyficzną średnicę mocowania i szerokość wrzeciennika określają części osi klienta.

Główny wrzeciennik jest spowalniany przez dwa stopnie paska i przekładni, dzięki czemu wrzeciono może wytwarzać duży moment obrotowy. Zacisk jest instalowany odpowiednio na lewym końcu głównego wrzeciennika i prawym końcu wrzeciennika pomocniczego, aby zapewnić zaciskanie części. Kiedy główny wrzeciennik napędza części do obrotu, części zaciskowe podwrzeciennika obracają się wraz z głównym wrzeciennikiem.

Oprawa jest wyposażona w trzy cylindry promieniowe (cztery cylindry promieniowe, jeśli mocowany jest zarówno materiał okrągły, jak i materiał kwadratowy), tłok porusza się ruchem posuwisto-zwrotnym pod wpływem ciśnienia hydraulicznego, a na końcu tłoka zamontowane są pazury, aby zrealizować samozacisk centrowanie części. Zaciskanie. Wymiana pazurów podczas wymiany części jest szybka i łatwa. Siła docisku regulowana jest ciśnieniem hydraulicznym układu hydraulicznego. Gdy część jest obrabiana, zacisk obraca się wraz z wałem głównym, a układ dystrybucji oleju dostarcza olej do zacisku, dzięki czemu zacisk ma wystarczającą siłę mocowania podczas obrotu. Zacisk ma zalety dużej siły mocowania i dużego skoku pazura.

■ Aby rozwiązać problem jednolitej grubości ścianki po obróbce osi drążonej u klienta, maszynę można wyposażyć w automatyczne urządzenie do kontroli przedmiotu obrabianego. Po zakończeniu mocowania osi obrabiany przedmiot automatycznie wykrywa wysunięcie sondy i mierzy położenie przedmiotu; po zakończeniu pomiaru urządzenie chowa się do zamkniętej przestrzeni.

W przypadku różnych procesów obróbki osi drążonych, jeśli położenie łożyska służy jako odniesienie do mocowania, można wybrać konstrukcję maszyny z automatycznym zaciskaniem i mocowaniem, a po obu stronach głowicy wrzeciona głównego i pomocniczego znajduje się programowalny konik, aby spełnić wymagania wymagania jednej maszyny. Oczekuje się, że przetwarzanie będzie realizowane w dwóch etapach jednocześnie. Jednocześnie sprawia, że części automatycznego załadunku i rozładunku mają większy i lepszy wybór.

■ Lewy i prawy uchwyt narzędziowy można wyposażyć w zwykłe obrotowe uchwyty narzędziowe lub głowice rewolwerowe. Posiadają funkcje wiercenia i frezowania, które mogą zakończyć wiercenie i frezowanie kluczowych części.

■Obrabiarka jest całkowicie zamknięta i wyposażona w automatyczne urządzenie smarujące i automatyczne urządzenie do usuwania wiórów (przód). Ma dobre działanie ochronne, piękny wygląd, łatwą obsługę i wygodną konserwację.

■Szczegółowe dane techniczne i konfiguracje maszyny są określane zgodnie z wymaganiami osi i wymaganiami klienta i nie będą tutaj powtarzane.

Dziękuję za uwagę!